Índice del contenido

¿Cómo optimizar los procesos de producción para reducir costos sin comprometer la calidad?

Imagine que usted es el director de operaciones de una empresa manufacturera que, mes tras mes, ve cómo los costos de producción se disparan mientras los márgenes de ganancia se reducen. Sin embargo, reducir gastos no es sencillo: cualquier decisión apresurada podría afectar la calidad del producto y, por ende, la reputación de la marca. La optimización de procesos de producción no es simplemente recortar costos, sino encontrar el equilibrio perfecto entre eficiencia y calidad, algo que diferencia a las empresas líderes de las rezagadas. 1. El cambio de mentalidad: de reducir costos a generar valor El primer error de muchos directivos es pensar en términos de “recorte”. La optimización no consiste en gastar menos indiscriminadamente, sino en eliminar desperdicios y maximizar el valor entregado al cliente. Empresas como Toyota, pionera en el Lean Manufacturing, han demostrado que enfocarse en actividades que agregan valor es más rentable a largo plazo que implementar medidas agresivas de ahorro. 2. Mapeo de procesos: el punto de partida Antes de optimizar, hay que entender los procesos en su totalidad: Mapeo del flujo de valor (VSM): identifica cada paso del proceso, desde la entrada de materia prima hasta la entrega del producto. Detección de actividades sin valor agregado: transporte innecesario, tiempos muertos, inspecciones repetitivas. Priorización de cuellos de botella: aquellos puntos que más retrasan el flujo productivo. Un gerente debe liderar sesiones con los equipos para documentar visualmente los procesos, lo que permitirá descubrir ineficiencias ocultas. 3. Aplicación de Lean Manufacturing El Lean no es solo una moda, es una filosofía probada para reducir costos sin comprometer calidad: Just in Time (JIT): producir solo lo necesario en el momento necesario, reduciendo inventarios y costos de almacenamiento. 5S: mantener orden y limpieza para evitar pérdidas de tiempo y accidentes. Poka-Yoke: dispositivos a prueba de errores que previenen defectos. Para un directivo, implementar Lean requiere compromiso cultural y capacitación constante del personal. 4. Automatización inteligente y no indiscriminada La automatización puede ser una aliada poderosa, pero debe implementarse con estrategia: Identificar tareas repetitivas y de bajo valor humano: empaquetado, etiquetado o inspecciones visuales simples. Uso de robots colaborativos (cobots): interactúan con empleados en tareas que requieren precisión, reduciendo errores y fatiga. Monitoreo en tiempo real con IoT: sensores que alertan sobre fallos antes de que generen desperdicio. El directivo debe evaluar cuidadosamente el ROI de cada automatización, evitando invertir en tecnología innecesaria. 5. Control estadístico de procesos (SPC) para asegurar calidad Reducir costos sin perder calidad implica mantener un control riguroso: Uso de gráficos de control: detectan variaciones en tiempo real antes de que afecten la producción. Análisis de causas raíz: herramientas como el diagrama de Ishikawa ayudan a resolver problemas de calidad recurrentes. Capacitación en Six Sigma: reducir defectos al mínimo aceptable. El gerente debe promover una cultura donde los datos guíen la toma de decisiones, no solo la intuición. 6. Gestión eficiente de proveedores Un proceso productivo eficiente también depende de la cadena de suministro: Proveedores estratégicos: establecer alianzas a largo plazo con quienes garanticen calidad constante. Evaluación periódica: medir puntualidad, calidad de materiales y costos. Negociación colaborativa: compartir planes de producción para obtener mejores condiciones y reducir costos de emergencia. Los directivos que trabajan en conjunto con sus proveedores suelen lograr procesos más estables y rentables. 7. Capacitación y participación de los empleados Una empresa que busca optimizar procesos no puede olvidar a su activo más valioso: las personas. Programas de capacitación en mejora continua. Círculos de calidad: reuniones periódicas donde los empleados sugieren mejoras. Reconocimiento e incentivos: premiar las ideas que generen ahorros o aumenten la eficiencia. Cuando los empleados se sienten parte del proceso de optimización, la adopción de nuevas prácticas es mucho más rápida. 8. Innovación en materiales y diseño de producto Reducir costos no siempre está en la línea de producción; a veces comienza con el producto en sí: Rediseño para manufacturabilidad (DFM): simplificar componentes sin afectar la funcionalidad. Uso de materiales alternativos: más económicos, pero igual de resistentes o sostenibles. Esto requiere colaboración entre los departamentos de ingeniería, compras y producción, liderados por una visión clara del gerente. 9. Indicadores clave para medir el éxito Un gerente no puede mejorar lo que no mide. Los KPIs esenciales son: OEE (Overall Equipment Effectiveness): mide la disponibilidad, rendimiento y calidad. Costo por unidad producida: comparado antes y después de las mejoras. Tasa de defectos: indicador directo de la calidad mantenida. Lead time de producción: reducción de tiempos de entrega. El seguimiento constante permite ajustar las estrategias en tiempo real. 10. Cultura de mejora continua como garantía de resultados sostenibles Optimizar procesos no es un proyecto temporal, es un viaje continuo. Revisión periódica de resultados. Adopción de metodologías Kaizen para mejoras incrementales. Fomentar la mentalidad de innovación en todos los niveles de la organización. Un gerente visionario entiende que el mayor riesgo no está en invertir en optimización, sino en quedarse estático mientras los competidores avanzan. Conclusión estratégica para directivos Reducir costos sin comprometer la calidad es posible cuando la empresa adopta una estrategia integral basada en datos, tecnología, capacitación y mejora continua. El papel del líder es clave: debe inspirar, coordinar y supervisar cada etapa del proceso, entendiendo que la optimización no es solo eficiencia operativa, sino una decisión estratégica que impacta la competitividad a largo plazo. Porque, al final, las empresas que logran producir más con menos, sin sacrificar calidad, no solo ahorran… lideran.

¿Qué impacto tiene la Industria 4.0 en el rediseño de procesos productivos?

Imagine ser el director de operaciones de una planta que durante años ha funcionado con procesos tradicionales. Cada día se generan toneladas de datos que se pierden en hojas de cálculo, los mantenimientos se programan por calendario y no por necesidad real, y los tiempos de producción son impredecibles. De pronto, llega la propuesta de transformar la planta bajo el concepto de Industria 4.0. ¿Vale la pena la inversión? La respuesta es un rotundo sí, porque la Industria 4.0 no solo cambia la tecnología, cambia la forma de entender y gestionar la producción. 1. Industria 4.0: un cambio de paradigma en la producción La Industria 4.0 es la fusión de tecnologías digitales con procesos industriales, donde máquinas, sistemas y personas se comunican de forma inteligente y en tiempo real. Para un gerente, esto significa pasar de un enfoque reactivo (resolver problemas cuando ocurren) a uno predictivo y autónomo, donde los procesos se ajustan automáticamente según las condiciones del mercado o de la planta. 2. Conectividad total: el corazón de la transformación El impacto más visible es la interconexión entre todos los elementos productivos: Internet de las Cosas (IoT): sensores en máquinas que envían datos sobre temperatura, vibraciones o consumo de energía. Comunicación M2M (Machine to Machine): equipos que interactúan entre sí para coordinar tareas sin intervención humana. Plantas inteligentes (Smart Factories): donde la información fluye en tiempo real, permitiendo decisiones instantáneas. Esto elimina los silos de información que históricamente han frenado la eficiencia productiva. 3. Optimización predictiva: del mantenimiento correctivo al predictivo Uno de los mayores costos ocultos en producción son las paradas imprevistas. Con la Industria 4.0: El mantenimiento se vuelve predictivo: los algoritmos analizan patrones y alertan antes de que ocurra una falla. Reducción de costos operativos: menos horas de inactividad y menor gasto en repuestos de emergencia. Mayor vida útil de los equipos: gracias a ajustes preventivos basados en datos. Para un gerente financiero, esto representa ahorros significativos y mayor estabilidad en la capacidad productiva. 4. Flexibilidad y personalización masiva Antes, los procesos de producción estaban diseñados para grandes lotes y poca personalización. Con la Industria 4.0: Producción flexible: los sistemas ajustan automáticamente las líneas de producción para adaptarse a pedidos personalizados. Lotes más pequeños sin sacrificar rentabilidad: algo esencial en un mercado donde los clientes demandan productos únicos. Reducción de tiempos de cambio (set-up): las máquinas “aprenden” y ajustan parámetros sin intervención manual. Un gerente comercial puede aprovechar esta flexibilidad para ofrecer productos más personalizados, aumentando la satisfacción del cliente y la competitividad. 5. Big Data y analítica avanzada para decisiones estratégicas La gran revolución no es solo producir más rápido, sino producir inteligentemente. Big Data en tiempo real: cada máquina y proceso genera datos que se analizan para identificar patrones. Toma de decisiones basada en evidencia: se puede prever la demanda, ajustar inventarios y optimizar recursos con datos concretos. KPIs más precisos: métricas como el OEE o el lead time se monitorean en tiempo real, lo que permite actuar inmediatamente ante cualquier desviación. Para un CEO, esto significa pasar de decisiones basadas en “intuición” a estrategias fundamentadas en información fiable y actualizada. 6. Reducción de desperdicios y sostenibilidad La Industria 4.0 también impulsa la sostenibilidad: Monitoreo de consumo energético: optimiza el uso de electricidad, gas y agua. Disminución de desperdicio de materiales: gracias a una mayor precisión en los procesos y control de calidad automático. Cumplimiento de normas medioambientales: datos precisos facilitan reportes regulatorios. Esto no solo reduce costos, sino que refuerza la imagen corporativa ante clientes cada vez más exigentes en temas de responsabilidad social. 7. Impacto en la fuerza laboral y en la cultura organizacional El cambio no es solo tecnológico; es cultural: Nuevas competencias: los empleados deben aprender a interactuar con sistemas digitales, interpretar datos y trabajar en entornos colaborativos. Reducción de tareas repetitivas: el personal se enfoca en actividades de mayor valor agregado, como análisis o innovación. Gestión del cambio: un liderazgo fuerte es esencial para reducir la resistencia de empleados ante la automatización. El gerente de recursos humanos juega aquí un papel clave para capacitar y motivar al personal durante la transición. 8. Integración de la cadena de suministro La Industria 4.0 no se limita a la planta; transforma toda la cadena de valor: Visibilidad total de la cadena de suministro: se puede rastrear el estado de materias primas, pedidos y entregas en tiempo real. Colaboración con proveedores: compartir datos mejora la planificación y reduce retrasos. Respuesta ágil a cambios en la demanda: los sistemas ajustan automáticamente la producción según variaciones del mercado. Esto fortalece la relación con clientes y proveedores, generando ventajas competitivas sostenibles. 9. ROI de la Industria 4.0: inversión vs. resultados Aunque la adopción implica inversión inicial en sensores, software y capacitación, los resultados justifican el gasto: Reducción de costos operativos en 20-30%. Incremento en productividad entre 10-25%. Mejora de la calidad del producto y reducción de defectos. Para un CFO, estos datos son argumentos contundentes para aprobar presupuestos de digitalización. 10. Conclusión estratégica para gerentes La Industria 4.0 no es una opción, es una necesidad estratégica para cualquier empresa que quiera mantenerse competitiva. El gerente que adopta estas tecnologías no solo moderniza su planta; transforma el modelo de negocio, pasando de procesos rígidos y costosos a operaciones inteligentes, flexibles y centradas en el cliente. Porque, al final, las empresas que se digitalizan hoy son las que dominarán los mercados del mañana.

¿Cómo gestionar el cambio cultural al implementar nuevos procesos productivos?

Imagine que usted, como director de operaciones, decide modernizar la planta de producción con nuevas tecnologías y procesos más eficientes. El proyecto promete reducir costos, mejorar la calidad y aumentar la productividad. Sin embargo, semanas después del anuncio, empiezan los problemas: empleados desmotivados, supervisores que boicotean cambios y rumores de despidos circulando por la fábrica. La tecnología puede ser impecable, pero si no se gestiona el cambio cultural, cualquier iniciativa de optimización corre el riesgo de fracasar. El éxito en la implementación de nuevos procesos productivos no depende solo de las máquinas, sino de las personas. 1. Entender que el cambio es emocional antes que técnico Para los gerentes, el primer paso es reconocer que la resistencia no se basa únicamente en lógica; responde a miedos y percepciones: Miedo a perder el empleo con la automatización. Inseguridad sobre si podrán adaptarse a las nuevas tecnologías. Rechazo natural a abandonar rutinas establecidas. Gestionar el cambio implica empatía y comunicación, no solo instrucciones. 2. Liderazgo visible y compromiso desde la alta dirección El cambio cultural empieza en la cima. Los directivos deben ser los primeros en adoptar los nuevos procesos, demostrando con el ejemplo su compromiso. Es esencial comunicar no solo el “qué” y el “cómo”, sino el “por qué”: explicar cómo el cambio beneficia a la empresa y a los empleados. Las reuniones deben ser transparentes, aclarando rumores y reforzando la confianza. Un gerente que se muestra accesible y cercano genera más adhesión que aquel que solo envía correos con instrucciones. 3. Construir una narrativa positiva: el storytelling del cambio Las personas se movilizan más con historias que con datos técnicos. Comparta casos de éxito internos o de otras empresas que lograron resultados extraordinarios gracias a los nuevos procesos. Muestre testimonios de empleados que ya se han beneficiado con los cambios. Destaque la visión a largo plazo: “Estamos construyendo la planta del futuro, y cada uno de ustedes es clave en este logro.” El storytelling convierte el cambio en un proyecto colectivo, no en una imposición. 4. Participación activa de los empleados: el cambio como construcción conjunta La resistencia disminuye cuando los trabajadores sienten que forman parte de la solución: Círculos de mejora: invitar a empleados a aportar ideas sobre cómo adaptar los nuevos procesos a su trabajo diario. Pilotos colaborativos: involucrar a operadores experimentados en las primeras pruebas. Reconocimiento público: premiar las contribuciones más valiosas en la transición. Un gerente que escucha y valora las opiniones de su equipo transforma opositores en aliados. 5. Capacitación continua y adaptada a cada perfil El miedo al cambio se reduce cuando las personas se sienten competentes. Programas de formación práctica: talleres en la misma planta donde los empleados prueban las nuevas herramientas. Mentorías internas: trabajadores que dominan el nuevo proceso apoyan a sus compañeros. Materiales adaptados: manuales, videos y guías accesibles para distintos niveles educativos. Para un gerente de recursos humanos, invertir en formación es asegurar la confianza del equipo y reducir errores durante la implementación. 6. Comunicación constante y bidireccional El silencio en tiempos de cambio es el peor enemigo. Reuniones periódicas: informar avances, explicar decisiones y escuchar inquietudes. Canales digitales y físicos: tablones en planta, aplicaciones móviles internas, boletines. Espacios de feedback anónimo: algunos empleados expresan sus preocupaciones más fácilmente de forma confidencial. Una comunicación clara evita rumores y genera un ambiente de confianza. 7. Gestionar los líderes intermedios: los verdaderos influenciadores Los supervisores y mandos medios son los puentes entre la alta dirección y los operarios. Formar a los líderes intermedios en gestión del cambio y habilidades de coaching. Involucrarlos desde la fase de diseño de los nuevos procesos para que se conviertan en defensores del proyecto. Monitorear su actitud: un supervisor desmotivado puede contagiar resistencia a todo un equipo. El éxito cultural depende en gran medida de este grupo. 8. Medir y celebrar los logros a corto plazo El cambio cultural necesita victorias tempranas que mantengan la motivación: Mostrar indicadores positivos: reducción de desperdicios, tiempos más cortos, menor tasa de defectos. Historias de éxito internas: destacar equipos que alcanzaron resultados excepcionales. Eventos de reconocimiento: premiar públicamente a los empleados más comprometidos con el cambio. Celebrar logros fortalece la percepción de que el esfuerzo vale la pena. 9. Acompañar emocionalmente: gestión del lado humano El cambio puede generar estrés o ansiedad. Los gerentes deben ofrecer: Programas de apoyo emocional o coaching individual. Flexibilidad temporal: permitir períodos de adaptación gradual. Reforzar la seguridad laboral: aclarar que la automatización no implica necesariamente despidos, sino reasignación a tareas de mayor valor. La empatía reduce temores y fomenta la colaboración. 10. Conclusión estratégica para líderes empresariales Gestionar el cambio cultural no es un lujo, es un requisito crítico para el éxito de cualquier rediseño de procesos productivos. Un gerente visionario no solo introduce nuevas tecnologías; transforma mentalidades, construye confianza y convierte la resistencia en compromiso. Porque, al final, las máquinas pueden cambiar procesos, pero son las personas las que cambian la historia de la empresa.

¿Por qué es crítico el análisis de cuellos de botella en la mejora de procesos?

Imagine que usted dirige una planta de producción de alimentos. Cada día, sus líneas funcionan a toda capacidad, el personal trabaja horas extras y las máquinas no paran. Sin embargo, los pedidos siguen acumulándose y los clientes se quejan por retrasos. Después de un análisis, descubre que una sola máquina envasadora opera más lento que el resto de la línea, deteniendo todo el flujo productivo. Ese es un cuello de botella, y hasta que no lo resuelva, ninguna mejora adicional tendrá impacto real. El análisis de cuellos de botella no es solo un procedimiento técnico, es una herramienta estratégica que define la productividad global de una empresa. 1. Entendiendo qué es un cuello de botella Un cuello de botella es cualquier recurso, máquina, proceso o incluso equipo humano cuya capacidad es menor que la demanda del sistema, limitando el rendimiento total. No importa cuántas mejoras se realicen en otras áreas: la capacidad de producción siempre estará determinada por el cuello de botella. Para un gerente, ignorarlo es como acelerar un auto con el freno de mano puesto: se gasta más energía, pero no se avanza. 2. Impacto directo en costos y plazos de entrega Los cuellos de botella provocan: Aumento de inventarios intermedios: materiales esperando ser procesados. Tiempos de ciclo más largos: retrasos en la entrega al cliente. Costos adicionales: horas extras, uso excesivo de energía y mayor desgaste de equipos en áreas no críticas. Resolver un solo cuello de botella puede reducir costos y acelerar entregas mucho más que cualquier otra iniciativa aislada. 3. Por qué es crítico para la satisfacción del cliente En un mercado cada vez más competitivo, los clientes valoran la puntualidad tanto como la calidad. Un cuello de botella no resuelto provoca incumplimientos en los plazos, afectando la confianza y la reputación. Un cliente insatisfecho no perdona retrasos constantes, sin importar cuán excelente sea el producto. 4. El principio de la Teoría de las Restricciones (TOC) El análisis de cuellos de botella es la base de la Teoría de las Restricciones de Eliyahu Goldratt, una de las metodologías más efectivas en mejora de procesos. La TOC propone cinco pasos: Identificar el cuello de botella. Explotarlo: asegurar que funcione al máximo de su capacidad. Subordinar el resto de procesos: ajustar toda la producción a su ritmo. Elevar la capacidad del cuello de botella: invertir en mejoras específicas. Repetir el ciclo: cada vez que se elimine uno, aparecerá otro nuevo. Para un gerente, aplicar esta metodología garantiza que las inversiones se destinen a las áreas que realmente limitan la producción. 5. Métodos prácticos para identificar cuellos de botella Observación directa: áreas con acumulación constante de inventarios. Análisis de tiempos de ciclo: comparar la capacidad de cada estación con la demanda. Uso de indicadores OEE: bajo rendimiento o disponibilidad en ciertos equipos. Software de simulación: permite modelar el flujo productivo y detectar restricciones invisibles. Un gerente debe combinar datos cuantitativos con observación en planta para obtener un diagnóstico preciso. 6. Ejemplos reales del impacto de un buen análisis Toyota: eliminó cuellos de botella en su línea de ensamblaje aplicando Lean y TOC, reduciendo tiempos de entrega en un 30%. Amazon: optimizó sus centros de distribución identificando restricciones en el empaquetado, lo que permitió manejar millones de pedidos diarios con mayor rapidez. Sector alimenticio: empresas de lácteos que duplicaron la capacidad de llenadoras específicas lograron incrementar su producción sin ampliar toda la planta. Estos casos demuestran que resolver un cuello de botella puede generar resultados exponenciales. 7. Estrategias para mitigar cuellos de botella Una vez identificado, el gerente debe considerar: Redistribuir recursos humanos: asignar personal adicional en turnos críticos. Balancear la carga de trabajo: mover tareas previas o posteriores a estaciones con más capacidad. Mantenimiento preventivo y predictivo: evitar que los equipos clave fallen inesperadamente. Inversiones selectivas: solo cuando la restricción no puede resolverse con ajustes operativos. La clave es actuar de forma quirúrgica, evitando inversiones innecesarias en áreas no limitantes. 8. Cuellos de botella en procesos administrativos Aunque se asocian a producción, también existen en áreas como: Aprobaciones de pedidos: demoras en autorizaciones ralentizan la producción. Gestión de inventarios: procesos manuales lentos generan falta de materiales. Planificación ineficiente: cambios de última hora saturan líneas específicas. Un gerente debe mirar toda la cadena de valor, no solo la fábrica. 9. Medición continua: los cuellos de botella son dinámicos Una vez resuelto un cuello de botella, otro aparece en una etapa diferente. Por eso, es esencial: Monitorear continuamente indicadores de flujo. Revisar cuellos de botella periódicamente. Incorporar sistemas de analítica en tiempo real. El éxito sostenido depende de una cultura de mejora continua. 10. Conclusión estratégica para líderes empresariales El análisis de cuellos de botella no es una tarea operativa secundaria; es una herramienta estratégica para maximizar la capacidad productiva y reducir costos. Un gerente que domina esta práctica dirige los esfuerzos hacia donde realmente generan impacto, logrando más con menos recursos. Porque, al final, una cadena es tan fuerte como su eslabón más débil… y un proceso productivo es tan rápido como su cuello de botella más lento.

¿Qué papel juega la inteligencia artificial en la toma de decisiones en producción?

Imagine que es el director de operaciones de una planta automotriz. Cada día recibe informes voluminosos sobre rendimiento de máquinas, consumo de materiales y fallos en la línea de ensamblaje. Toma decisiones basadas en su experiencia, pero siempre con un margen de incertidumbre. Ahora imagine que un sistema de inteligencia artificial (IA) analiza millones de datos en tiempo real y le envía una alerta: “Si no reemplaza esta pieza en las próximas 48 horas, se detendrá toda la línea durante 6 horas, generando un costo de 30.000 dólares.” Eso es lo que la IA está logrando en la producción moderna: convertir datos en decisiones rápidas, precisas y estratégicas. 1. De la intuición al análisis basado en datos Durante décadas, las decisiones en producción dependieron de la experiencia de gerentes y supervisores. Sin embargo, en un entorno cada vez más complejo, esa intuición no basta. La IA permite: Analizar volúmenes masivos de datos (Big Data) imposibles de procesar manualmente. Predecir escenarios futuros con base en patrones históricos. Reducir la incertidumbre en decisiones críticas, como inversiones en maquinaria o ajustes en la planificación. Para un gerente, esto significa tomar decisiones respaldadas por hechos, no por suposiciones. 2. Mantenimiento predictivo: decisiones antes de las fallas Uno de los usos más impactantes de la IA en producción es el mantenimiento predictivo: Sensores conectados a algoritmos de IA detectan patrones anormales en vibraciones, temperatura o consumo energético. El sistema anticipa fallos y sugiere intervenciones específicas. Esto reduce paradas no planificadas, prolonga la vida útil de equipos y disminuye costos de reparación. Empresas como General Electric han logrado reducir en un 30% los costos de mantenimiento gracias a esta tecnología. 3. Optimización del flujo productivo La IA también ayuda a balancear la carga de trabajo y optimizar los recursos: Ajuste dinámico de líneas de producción: redistribuye automáticamente tareas entre estaciones con mayor capacidad. Planificación inteligente: recomienda el orden de producción más eficiente según la disponibilidad de materias primas y la demanda. Reducción de tiempos muertos: identifica cuellos de botella en tiempo real. Para un gerente de planta, esto se traduce en mayor productividad con los mismos recursos. 4. Control de calidad automatizado y en tiempo real Tradicionalmente, el control de calidad dependía de inspecciones manuales. Hoy, la IA realiza esta tarea con una precisión sorprendente: Cámaras con visión artificial detectan defectos invisibles al ojo humano. Algoritmos de aprendizaje automático mejoran con cada inspección, reduciendo la tasa de errores. Toma de decisiones inmediata: si un lote no cumple especificaciones, el sistema lo separa automáticamente. Esto no solo asegura la calidad, sino que evita costos asociados a devoluciones y retrabajos. 5. Gestión inteligente de inventarios y cadena de suministro La IA permite prever la demanda con alta precisión, ajustando inventarios y producción: Predicción de consumo de materias primas: evita exceso o escasez. Optimización de pedidos a proveedores: sugiere los momentos más rentables para comprar. Sincronización con la cadena de suministro: ajusta la producción a cambios en la disponibilidad de insumos. Un CFO ve en esto una oportunidad para liberar capital inmovilizado y mejorar el flujo de caja. 6. Toma de decisiones en tiempo real El mayor valor de la IA es la velocidad con que transforma datos en acciones: Los sistemas envían alertas automáticas a gerentes y supervisores. Algunas decisiones se ejecutan de forma autónoma, como ajustar la velocidad de una máquina para evitar sobrecalentamiento. La información se presenta en paneles intuitivos para que los directivos prioricen acciones estratégicas. En un entorno competitivo, responder en minutos puede marcar la diferencia entre cumplir o no con un pedido importante. 7. Personalización y producción flexible La IA permite adaptar la producción a las necesidades cambiantes del mercado: Configuración automática de máquinas: ajusta parámetros según pedidos personalizados. Recomendaciones de diseño: analiza preferencias de clientes y sugiere variantes de productos con mayor demanda. Esto abre la puerta a la producción bajo demanda, un modelo cada vez más valorado por los consumidores. 8. Análisis de riesgos y simulación de escenarios La IA permite realizar simulaciones avanzadas: ¿Qué pasa si aumenta un 20% la demanda? ¿Qué impacto tendría detener temporalmente una línea para mantenimiento? ¿Cuál es el costo-beneficio de adquirir una nueva máquina? Para un CEO, estas simulaciones son clave para tomar decisiones estratégicas basadas en proyecciones realistas. 9. Desafíos de la implementación Aunque poderosa, la IA requiere planificación: Datos limpios y confiables: sin una base de datos sólida, los algoritmos pierden precisión. Capacitación del personal: los empleados deben aprender a interpretar los resultados de la IA. Cambio cultural: algunos supervisores pueden resistirse a delegar decisiones en algoritmos. Un gerente debe liderar este proceso, comunicando los beneficios y capacitando a todo el equipo. 10. Conclusión estratégica para directivos La inteligencia artificial no es solo una herramienta tecnológica, es un aliado estratégico para tomar decisiones más rápidas, precisas y rentables. Un gerente visionario entiende que la IA no sustituye a las personas; las empodera con información valiosa para enfocarse en tareas de mayor impacto. Porque, al final, las empresas que integran IA en su producción no solo optimizan procesos; diseñan el futuro de su industria.

¿Cómo usar el gemelo digital (digital twin) en la mejora de procesos productivos?

Imagine que usted es el gerente de operaciones de una planta de fabricación de componentes electrónicos. Antes de implementar un cambio en la línea de producción, debía detener máquinas, probar ajustes, correr riesgos y asumir costos de materiales desperdiciados. Hoy, gracias a un gemelo digital, puede simular en tiempo real cualquier cambio, prever su impacto en costos y calidad, y ejecutar solo cuando el resultado proyectado es óptimo. El gemelo digital está revolucionando la forma de diseñar, gestionar y optimizar procesos productivos, convirtiéndose en una herramienta esencial para directivos visionarios. 1. ¿Qué es un gemelo digital? Un gemelo digital es una réplica virtual de un proceso, máquina o planta completa, alimentada por datos en tiempo real provenientes de sensores y sistemas de control. A diferencia de una simple simulación estática, el digital twin: Aprende constantemente del comportamiento real. Permite probar cambios antes de aplicarlos en la planta. Predice fallos y optimiza recursos. Para un gerente, esto significa tomar decisiones basadas en escenarios virtuales controlados, sin interrumpir la operación real. 2. Beneficios estratégicos para la producción El uso de gemelos digitales aporta ventajas tangibles: Reducción de costos de experimentación: se prueban cambios sin gastar en materiales ni detener la producción. Optimización de tiempos: los ajustes se implementan con precisión, reduciendo el tiempo de prueba y error. Mejora continua: se identifican oportunidades de eficiencia que serían invisibles en el mundo físico. Mayor seguridad: se evalúan riesgos sin exponer al personal ni a los equipos. Empresas líderes como Siemens y Boeing ya reportan millones en ahorros gracias a esta tecnología. 3. Aplicaciones prácticas en la mejora de procesos productivos a) Diseño y validación de nuevos procesos Antes de implementar un cambio, el gemelo digital permite: Probar diferentes configuraciones de línea. Evaluar el impacto de nuevas máquinas en el flujo productivo. Analizar cuellos de botella antes de que ocurran. b) Mantenimiento predictivo avanzado Combinado con IA, el digital twin predice el comportamiento de equipos críticos: Simula el desgaste de componentes. Anticipa fallos y recomienda el mejor momento para el mantenimiento. c) Optimización de consumo energético y sostenibilidad Los gemelos digitales calculan el impacto de ajustes en la velocidad de máquinas, temperaturas y uso de insumos, reduciendo costos y emisiones. d) Entrenamiento de personal Operadores y técnicos pueden practicar en el gemelo digital antes de interactuar con las máquinas reales, disminuyendo riesgos y acelerando su curva de aprendizaje. 4. Cómo implementar un gemelo digital paso a paso Definir objetivos claros: ¿Se busca reducir costos, mejorar calidad, predecir fallas? Recolectar datos en tiempo real: instalar sensores IoT en máquinas y sistemas de producción. Seleccionar una plataforma adecuada: soluciones como Siemens MindSphere, PTC ThingWorx o Dassault Systèmes son líderes en el mercado. Crear el modelo virtual: replicar procesos con precisión, incluyendo parámetros físicos y operativos. Conectar el modelo con datos en vivo: para que el gemelo “aprenda” y se actualice continuamente. Simular escenarios y validar resultados: antes de ejecutar cambios reales. Alinear al personal: capacitar a gerentes y operadores para interpretar resultados y tomar decisiones basadas en el modelo. Un gerente debe liderar cada fase asegurando que el proyecto esté alineado con la estrategia corporativa. 5. Casos de éxito que inspiran Boeing: usa gemelos digitales para predecir fallos en piezas de aviones antes de que se fabriquen, reduciendo en un 40% los costos de mantenimiento. Tesla: cada vehículo tiene su propio digital twin que recibe actualizaciones y ajustes según su uso real. Unilever: optimizó sus fábricas reduciendo en un 15% el consumo energético al simular ajustes en sus procesos con gemelos digitales. Estos casos demuestran que el retorno de inversión puede ser rápido y significativo. 6. Desafíos de adopción Aunque prometedora, la implementación de gemelos digitales requiere superar ciertos retos: Alta inversión inicial: sensores, software y capacitación. Calidad de los datos: el modelo será tan preciso como lo sean los datos recolectados. Cambio cultural: operadores y mandos medios deben confiar en los resultados del modelo virtual. Un gerente debe comunicar claramente los beneficios y planificar un despliegue progresivo para minimizar resistencia. 7. Impacto en la toma de decisiones estratégicas Con un digital twin, los directivos pueden: Tomar decisiones basadas en simulaciones realistas, no en supuestos. Evaluar escenarios de expansión sin construir físicamente nuevas líneas. Justificar inversiones con datos concretos y proyecciones confiables. Esto cambia por completo el rol del gerente, que pasa de reaccionar a problemas a anticiparse a ellos con precisión quirúrgica. 8. Conclusión estratégica para líderes empresariales El gemelo digital no es solo una herramienta tecnológica; es una ventaja competitiva clave en la industria moderna. Un gerente que lo adopta puede mejorar procesos, reducir costos y garantizar calidad, mientras acelera la innovación. Porque, al final, las empresas que prueban sus ideas primero en el mundo virtual son las que conquistan el mundo real.

¿Por qué es esencial el control estadístico de procesos (SPC) en producción?

Imagine que usted es el gerente de operaciones de una empresa de componentes médicos. Cada día se fabrican miles de piezas, y cualquier defecto podría significar no solo pérdidas millonarias, sino riesgos para la salud de los pacientes. Hasta hace poco, la calidad se verificaba revisando solo el producto final. Hoy, gracias al Control Estadístico de Procesos (SPC), es posible detectar desviaciones en tiempo real, corregirlas de inmediato y asegurar que cada pieza cumpla con los más altos estándares. El SPC no es solo una técnica estadística, es una herramienta estratégica para garantizar calidad, reducir costos y mantener la confianza del cliente. 1. ¿Qué es el SPC y por qué va más allá de las estadísticas? El Control Estadístico de Procesos (Statistical Process Control) es un conjunto de métodos que utiliza datos en tiempo real para monitorear, analizar y controlar procesos de producción. Su objetivo no es inspeccionar productos terminados, sino asegurar que el proceso mismo se mantenga estable y predecible, evitando defectos antes de que ocurran. Para un gerente, esto significa pasar de un enfoque reactivo (detectar problemas después de producirlos) a un enfoque preventivo. 2. Impacto directo en costos y competitividad Aplicar SPC reduce significativamente los costos ocultos: Menos retrabajos y desperdicio de materiales. Menos devoluciones y reclamaciones de clientes. Mayor aprovechamiento del tiempo de máquina, evitando paradas no planificadas. En un entorno global competitivo, el SPC permite ofrecer productos consistentes con costos más bajos, lo que mejora la rentabilidad y la imagen de marca. 3. ¿Por qué es esencial en la era de la Industria 4.0? El SPC es clave para la transición hacia fábricas inteligentes: Los sistemas modernos integran sensores IoT que alimentan gráficos de control en tiempo real. Algoritmos de IA basados en SPC identifican patrones de desviación antes de que sean visibles. Esto se traduce en decisiones automáticas para ajustar procesos sin intervención humana. Para un gerente visionario, el SPC es el puente entre los métodos tradicionales de calidad y la automatización inteligente. 4. Prevención de defectos: calidad desde la raíz El mayor beneficio del SPC es evitar que los problemas lleguen al cliente: Monitoreo constante de variables críticas: temperatura, presión, velocidad, dimensiones. Detección de variaciones especiales: identifica si la causa del problema es aleatoria o específica. Corrección inmediata: al detectar una tendencia anómala, se ajusta el proceso antes de que genere productos defectuosos. En industrias como farmacéutica o automotriz, esto es crucial para cumplir normas regulatorias y evitar sanciones. 5. Herramientas clave del SPC para gerentes Las principales herramientas que un directivo debe conocer son: Gráficos de control (Shewhart): permiten visualizar si un proceso está bajo control o fuera de los límites establecidos. Histogramas y diagramas de Pareto: para priorizar problemas. Análisis de capacidad del proceso (Cp y Cpk): mide qué tan capaz es el proceso de cumplir especificaciones del cliente. Diagramas de causa-efecto (Ishikawa): para encontrar la raíz de los problemas. Un gerente no necesita ser experto en estadística, pero sí debe exigir y comprender estos indicadores para tomar decisiones. 6. SPC como herramienta de mejora continua El SPC no es un proyecto aislado, sino una parte fundamental de la cultura Kaizen y de la mejora continua: Permite evaluar la eficacia de cada cambio implementado. Ayuda a establecer estándares más altos con el tiempo. Genera datos históricos valiosos para proyectos Six Sigma. Un gerente comprometido con la excelencia debe integrar el SPC como un hábito diario en la producción, no solo como un requisito puntual de auditorías. 7. Ejemplos de impacto en diferentes industrias Toyota: utiliza SPC como pilar del Toyota Production System, logrando tasas mínimas de defectos en la industria automotriz. Nestlé: controla temperaturas y tiempos de procesamiento en sus fábricas para asegurar sabor y consistencia en todos los lotes. Boeing: reduce errores en piezas críticas de aeronaves mediante monitoreo estadístico en tiempo real. Estos casos muestran cómo el SPC no solo asegura calidad, sino que fortalece la confianza del cliente y la posición en el mercado. 8. Desafíos en su implementación A pesar de sus beneficios, el SPC enfrenta retos: Cultura organizacional: algunos empleados lo ven como control excesivo. Capacitación insuficiente: sin formación adecuada, los datos pueden interpretarse mal. Falta de datos confiables: procesos manuales y equipos obsoletos dificultan la recolección precisa. El gerente debe liderar con comunicación clara, mostrando que el SPC no busca culpar, sino mejorar procesos. 9. Rol del gerente en la adopción del SPC Un líder estratégico debe: Impulsar la capacitación del personal en interpretación de datos. Asegurar que se invierta en equipos y software adecuados. Monitorear los indicadores clave personalmente y fomentar la toma de decisiones basada en datos. Reconocer públicamente a los equipos que logran mejoras medibles. El compromiso del liderazgo es lo que convierte al SPC en un verdadero motor de competitividad. 10. Conclusión estratégica para líderes empresariales El Control Estadístico de Procesos no es opcional para las empresas que aspiran a estándares de clase mundial. Un gerente que adopta el SPC garantiza procesos estables, reduce costos y mejora la confianza de clientes y reguladores. Porque, al final, una producción sin datos es un juego de azar… y los líderes no apuestan, toman decisiones con evidencia.

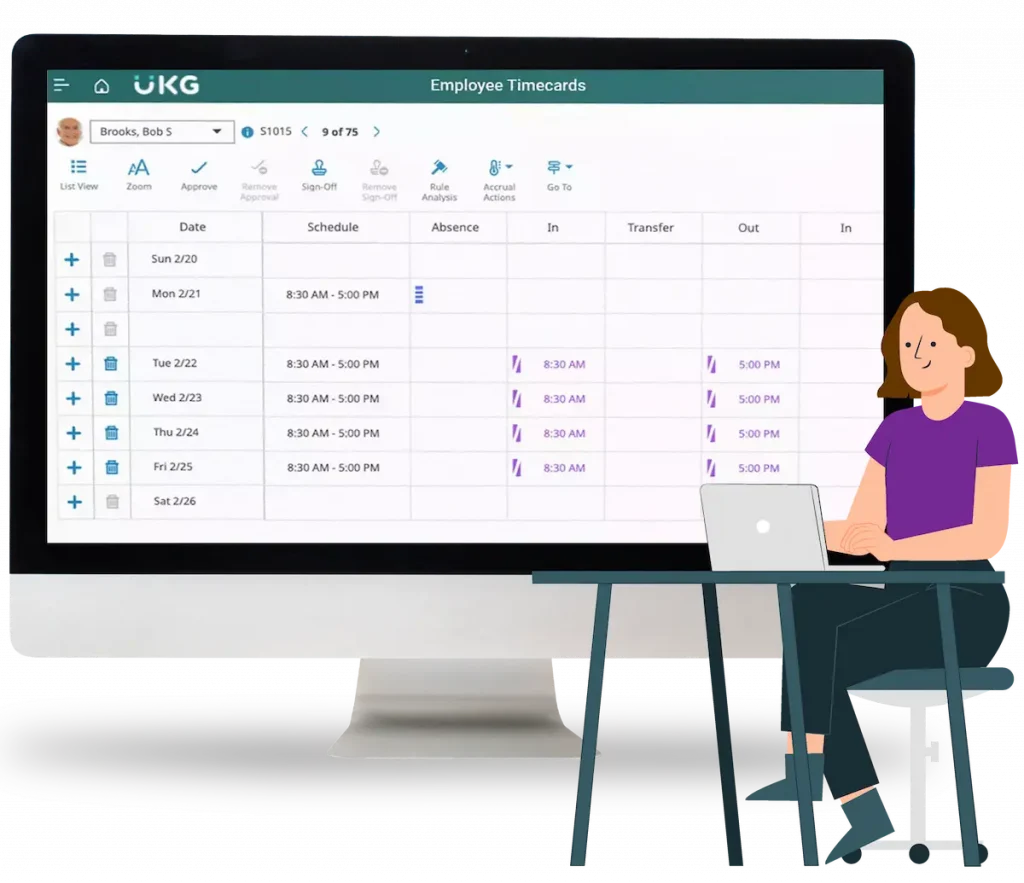

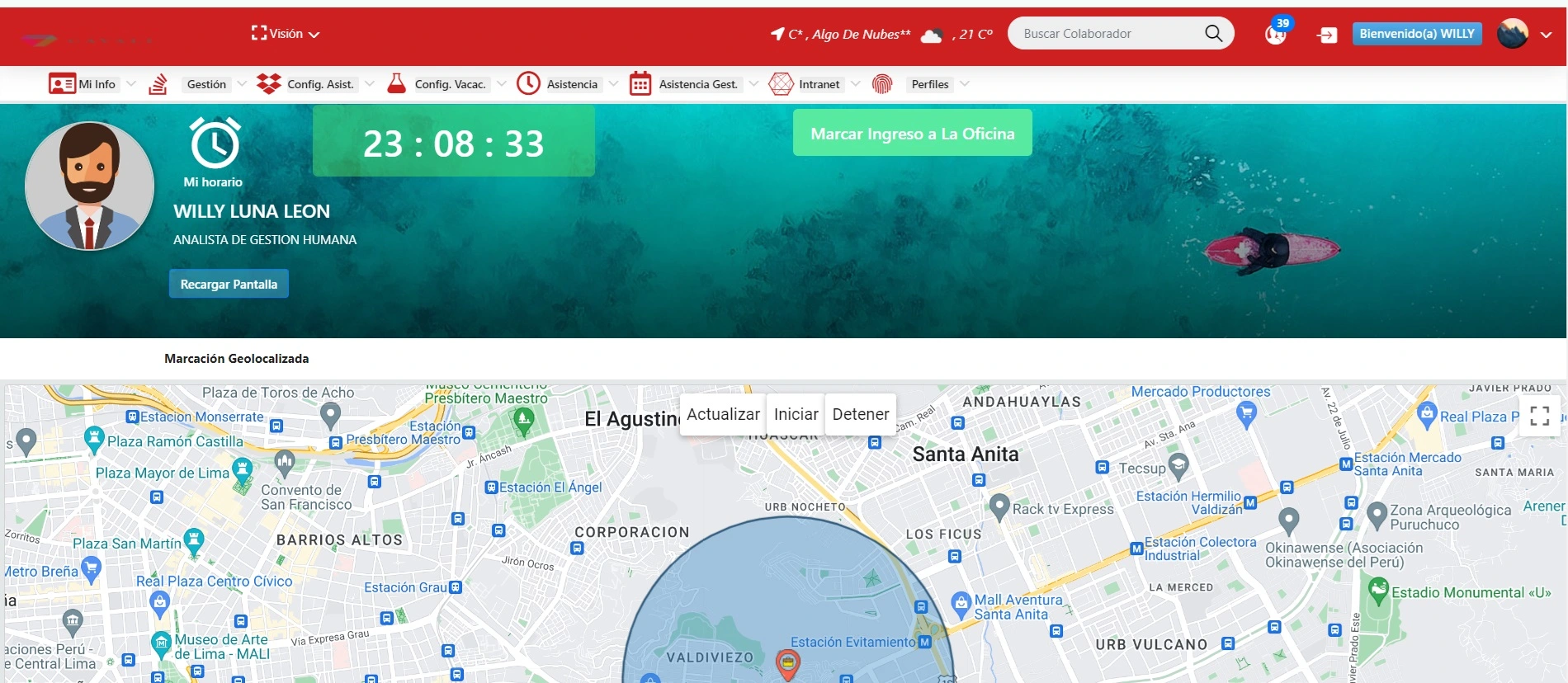

¿Qué rol juegan los ERP en la mejora de procesos de producción?

Imagine que usted es el gerente de operaciones de una empresa textil. Cada día, su equipo lucha con información dispersa: el área de compras no sabe cuánta materia prima hay en inventario, producción desconoce los pedidos prioritarios y finanzas no tiene visibilidad de los costos reales. Esto genera retrasos, desperdicios y clientes insatisfechos. Ahora imagine que un ERP (Enterprise Resource Planning) integra toda esa información en un solo sistema: al recibir un pedido, automáticamente ajusta la planificación de la producción, verifica inventarios, genera órdenes de compra y actualiza el presupuesto. Así es como los ERP transforman los procesos productivos en verdaderos sistemas inteligentes y coordinados. 1. ¿Qué es un ERP y por qué es clave en producción? Un ERP es un sistema de gestión empresarial que integra todas las áreas clave de la empresa: finanzas, compras, producción, logística y recursos humanos. En el contexto de producción, su función principal es centralizar datos y automatizar procesos, eliminando silos de información que ralentizan la operación. Para un gerente, esto significa tener una visión en tiempo real del negocio, tomar decisiones rápidas y garantizar que todos los departamentos trabajen alineados hacia el mismo objetivo. 2. Planificación de la producción más eficiente El ERP permite planificar con mayor precisión: MRP (Material Requirements Planning): calcula automáticamente la cantidad exacta de materias primas necesarias para cumplir con los pedidos. APS (Advanced Planning and Scheduling): programa las líneas de producción considerando capacidades, tiempos de entrega y disponibilidad de recursos. Priorización de pedidos: ajusta automáticamente la producción según urgencia o rentabilidad. Esto reduce tiempos muertos, evita faltantes de materiales y optimiza el uso de las máquinas. 3. Integración con la cadena de suministro El ERP conecta producción con compras y logística: Órdenes de compra automáticas: cuando el inventario cae por debajo de un nivel definido. Seguimiento de proveedores: visibilidad de entregas en tiempo real. Sincronización con clientes: adapta la producción a cambios en la demanda. Para un gerente de operaciones, esta integración significa mayor agilidad y menos interrupciones en la producción. 4. Control de costos y rentabilidad en tiempo real Un ERP permite conocer los costos de producción con exactitud: Registro automático de consumos de materiales y horas máquina. Asignación precisa de costos indirectos. Comparación entre costos planificados y reales. Esto ayuda a identificar rápidamente desviaciones y tomar decisiones correctivas antes de que impacten la rentabilidad. 5. Mejora en la trazabilidad y control de calidad En sectores regulados, como el farmacéutico o alimenticio, la trazabilidad es crítica: El ERP registra cada lote de materia prima, su uso en la producción y el destino del producto final. Facilita auditorías, cumpliendo con normativas internacionales. Vinculado a módulos de calidad, alerta sobre posibles fallos en procesos antes de que lleguen al cliente. Esto refuerza la confianza en la marca y reduce riesgos legales. 6. Toma de decisiones basada en datos en tiempo real Uno de los mayores beneficios de un ERP es ofrecer paneles e indicadores en tiempo real: KPIs de producción: OEE, lead time, tasa de defectos. Alertas tempranas: identifica retrasos, cuellos de botella o sobrecostos. Análisis predictivo: algunos ERP avanzados usan IA para proyectar demanda o anticipar fallas. Para un gerente, esto significa pasar de una gestión reactiva a una proactiva y estratégica. 7. Reducción de desperdicios y mayor sostenibilidad El ERP contribuye a una producción más sostenible: Optimiza el uso de materias primas. Reduce inventarios excesivos que pueden caducar o deteriorarse. Planifica mejor los turnos de trabajo, reduciendo consumo energético. Esto no solo mejora la imagen de la empresa, sino que también reduce costos operativos. 8. Ejemplos de éxito en la industria Nestlé: usa SAP para coordinar producción global, logrando una planificación más precisa y reducción de tiempos de entrega. Tesla: integra su ERP con sistemas de IA y gemelos digitales para ajustar la producción en tiempo real según la demanda. Coca-Cola: utiliza ERP para controlar trazabilidad y calidad en sus plantas, garantizando consistencia en millones de unidades diarias. Estos casos demuestran que el ERP es un pilar fundamental en empresas de clase mundial. 9. Desafíos en la implementación Un ERP requiere una estrategia sólida: Alta inversión inicial: hardware, licencias y capacitación. Resistencia al cambio: empleados pueden ver el sistema como una amenaza. Datos incorrectos: si la información ingresada no es confiable, los resultados se distorsionan. El gerente debe liderar con comunicación, capacitación y supervisión constante, garantizando que la adopción sea exitosa. 10. Conclusión estratégica para líderes empresariales El ERP no es solo un software, es un habilitador estratégico para la excelencia operativa. Un gerente que lo adopta correctamente logra procesos productivos más eficientes, costos controlados y una visibilidad total de la operación. Porque, al final, una empresa que gestiona su producción sin un ERP es como un piloto volando a ciegas… y los líderes exitosos no improvisan, toman decisiones con datos.

¿Cómo diseñar procesos que permitan escalabilidad sin perder eficiencia?

Imagine que usted lidera la producción en una empresa que está experimentando un rápido crecimiento en demanda. Los pedidos aumentan exponencialmente, pero la estructura actual de procesos comienza a mostrar signos de estrés: tiempos de entrega más largos, errores recurrentes y empleados sobrecargados. La pregunta crítica es: ¿Cómo diseñar procesos que crezcan con la empresa sin sacrificar la eficiencia que los hizo exitosos? 1. Entender la escalabilidad como un diseño desde el inicio La escalabilidad no es un parche que se aplica cuando el negocio crece, sino una característica que debe estar incorporada desde el diseño del proceso. Esto implica pensar en procesos modulares, flexibles y con capacidad de adaptación a diferentes volúmenes y condiciones. Un gerente visionario entiende que anticipar el crecimiento evita cuellos de botella y costos inesperados en el futuro. 2. Estandarización y documentación clara Un proceso escalable se basa en estándares definidos y documentación detallada: Procedimientos claros y accesibles para todos los niveles. Protocolos de trabajo que aseguren consistencia en la calidad y tiempos. Herramientas digitales que faciliten el seguimiento y control. Esto permite replicar procesos con menor dependencia de personas clave y reduce la curva de aprendizaje. 3. Automatización inteligente y progresiva La automatización es clave para la escalabilidad, pero debe implementarse con criterio: Identificar tareas repetitivas y propensas a errores. Implementar soluciones escalables, como software ERP o robots colaborativos. Evitar sobre automatizar procesos que aún no han probado su estabilidad. El directivo debe equilibrar inversión y beneficio, asegurando que la automatización aporte valor real. 4. Flexibilidad y adaptabilidad en el diseño Los procesos deben permitir ajustes rápidos para adaptarse a cambios en la demanda o condiciones del mercado: Líneas de producción configurables para diferentes productos. Capacitación cruzada del personal para roles múltiples. Sistemas de planificación que permitan reprogramación ágil. Esta flexibilidad evita interrupciones y mantiene la eficiencia ante fluctuaciones. 5. Gestión de capacidad y recursos anticipada Escalar implica contar con la capacidad suficiente para absorber la demanda sin caídas de rendimiento: Monitorear indicadores clave de capacidad (OEE, tiempo de ciclo). Planificar aumentos de recursos (personal, maquinaria) antes de que la demanda supere la oferta. Evaluar constantemente la relación entre capacidad instalada y demanda proyectada. Un gerente debe liderar esta planificación para evitar crisis operativas. 6. Implementación de sistemas de monitoreo y análisis en tiempo real La escalabilidad eficiente requiere información oportuna: Sensores y software que recojan datos en cada etapa del proceso. Paneles de control para detectar desviaciones a tiempo. Analítica avanzada para prever cuellos de botella y tomar decisiones proactivas. Esto permite mantener la eficiencia incluso cuando el volumen crece rápidamente. 7. Cultura organizacional orientada a la mejora continua Los procesos escalables se sustentan en equipos motivados que buscan constantemente optimizar: Fomentar el feedback constante de empleados. Aplicar metodologías Kaizen o Six Sigma. Reconocer y premiar iniciativas que mejoren la eficiencia. El liderazgo debe impulsar esta cultura para que el crecimiento no genere caos. 8. Casos de éxito que ilustran la escalabilidad eficiente Amazon: diseñó procesos logísticos modulares y automatizados que escalan a millones de pedidos diarios sin perder eficiencia. Toyota: su sistema de producción lean permite crecer sin sacrificar calidad ni tiempos. Netflix: aunque no es producción física, su plataforma tecnológica escala automáticamente para millones de usuarios manteniendo calidad. Estos ejemplos demuestran que la escalabilidad bien diseñada es posible y rentable. 9. Riesgos de no diseñar para la escalabilidad Ignorar la escalabilidad puede generar: Caídas de calidad y satisfacción del cliente. Sobrecarga del personal y aumento del ausentismo. Costos elevados por ajustes de último momento o inversiones urgentes. Un gerente debe considerar estos riesgos como amenazas estratégicas. 10. Conclusión estratégica para líderes empresariales Diseñar procesos escalables sin perder eficiencia es un desafío que requiere visión estratégica, planificación rigurosa y liderazgo constante. Un gerente exitoso no espera a que el crecimiento sea un problema; crea sistemas preparados para crecer con el negocio, manteniendo la excelencia operativa. Porque, al final, la verdadera escalabilidad es la que permite crecer sin perder el control ni la calidad.

¿Cómo alinear innovación, sostenibilidad y rentabilidad en el desarrollo de procesos de producción?

Imagine que usted es el director general de una empresa industrial que busca no solo crecer, sino hacerlo de manera responsable y rentable. Está consciente de que la innovación es vital para diferenciarse, que la sostenibilidad se vuelve un requisito para clientes y reguladores, y que la rentabilidad sigue siendo la base para la supervivencia del negocio. El desafío es grande: ¿cómo integrar estos tres pilares sin que uno comprometa al otro? La respuesta está en una visión estratégica que considere la innovación, sostenibilidad y rentabilidad como partes complementarias de un mismo proceso, y no como objetivos aislados. 1. La innovación como motor para la sostenibilidad y la rentabilidad Innovar no es solo introducir tecnología; es repensar procesos, materiales y modelos de negocio. La innovación abre la puerta a procesos más eficientes que consumen menos recursos. Permite diseñar productos con menor impacto ambiental. Facilita el desarrollo de modelos circulares, donde el desperdicio se transforma en insumo. Para un gerente, la innovación debe ser vista como una inversión que impulsa la sostenibilidad y mejora los márgenes a mediano y largo plazo. 2. Sostenibilidad integrada al diseño de procesos El desarrollo sostenible va más allá del cumplimiento normativo; implica: Reducir consumo energético y emisiones en cada etapa. Seleccionar materiales reciclables o biodegradables. Minimizar residuos y gestionar eficientemente los subproductos. Los procesos deben diseñarse para generar valor económico, social y ambiental simultáneamente. 3. Rentabilidad basada en eficiencia y valor agregado La rentabilidad ya no es solo reducir costos, sino crear valor que el mercado reconozca: Procesos eficientes que optimizan insumos y reducen desperdicios. Productos innovadores que pueden ser vendidos a precios premium. Mejora en la reputación que atrae clientes y abre nuevos mercados. Un gerente debe medir tanto indicadores financieros como de impacto social y ambiental. 4. Uso de tecnologías habilitadoras Las tecnologías como IoT, inteligencia artificial, gemelos digitales y blockchain pueden ser aliadas para integrar estos tres pilares: IoT: monitorea en tiempo real el consumo de recursos. IA: optimiza procesos reduciendo costos y mejorando calidad. Gemelos digitales: simulan cambios para evaluar impacto ambiental y económico antes de implementarlos. Blockchain: garantiza trazabilidad y transparencia en cadenas de suministro sostenibles. Invertir en estas tecnologías es una decisión estratégica que genera ventajas competitivas. 5. Cultura organizacional comprometida La alineación requiere una cultura corporativa donde: Todos los empleados entiendan la importancia de la innovación y sostenibilidad. Se promuevan ideas que integren eficiencia y responsabilidad ambiental. El liderazgo dé el ejemplo y refuerce estos valores en cada decisión. El gerente debe fomentar espacios de aprendizaje y colaboración para que la innovación surja desde todos los niveles. 6. Medición y reporte integral de resultados Implementar sistemas que midan no solo la rentabilidad financiera, sino también indicadores de sostenibilidad: Huella de carbono y consumo energético. Índices de reciclaje y desperdicio. Impacto social en comunidades y empleados. Esto permite ajustar estrategias en tiempo real y comunicar resultados transparentemente a clientes e inversores. 7. Casos de éxito inspiradores Unilever: integra innovación y sostenibilidad en sus procesos, logrando reducción significativa de emisiones y aumento en la rentabilidad. Patagonia: apuesta por materiales sostenibles y procesos responsables, lo que le ha ganado lealtad y crecimiento sostenido. Siemens: utiliza gemelos digitales para optimizar procesos productivos, reduciendo costos y mejorando su huella ambiental. Estos ejemplos muestran que la alineación es posible y rentable. 8. Estrategias para equilibrar estos pilares Adoptar un enfoque de innovación abierta, colaborando con startups y universidades. Invertir en eficiencia energética como primer paso hacia la sostenibilidad rentable. Priorizar proyectos con retorno económico y ambiental medible. Comunicar los beneficios de manera clara para generar apoyo interno y externo. Un gerente debe liderar estas estrategias con visión a largo plazo. 9. Riesgos de no alinear innovación, sostenibilidad y rentabilidad Inversiones aisladas sin impacto real. Pérdida de competitividad frente a empresas más responsables. Riesgo reputacional y legal ante consumidores y reguladores. Ineficiencias que afectan la rentabilidad. Ignorar esta alineación puede poner en riesgo la supervivencia misma del negocio. 10. Conclusión estratégica para líderes empresariales Alinear innovación, sostenibilidad y rentabilidad es la fórmula que define el éxito en el desarrollo de procesos productivos del siglo XXI. Un gerente que integra estos pilares asegura no solo la supervivencia, sino el liderazgo de su empresa en mercados cada vez más exigentes y conscientes. Porque, al final, la rentabilidad sin innovación es temporal, y la innovación sin sostenibilidad es inviable. Solo la combinación genera valor duradero. 🧾 Resumen Ejecutivo La gestión eficiente del desarrollo de procesos de producción es un factor clave para la competitividad y sostenibilidad de cualquier empresa industrial. A continuación, se resumen las principales conclusiones estratégicas derivadas de las 10 preguntas abordadas, orientadas a líderes y gerentes que buscan optimizar, innovar y escalar sus operaciones productivas. 1. Optimización balanceada entre costos y calidad: Reducir costos debe ir acompañado de un enfoque en generar valor y eliminar desperdicios, aplicando metodologías como Lean Manufacturing, automatización inteligente y control estadístico de procesos para mantener la calidad y eficiencia. 2. Impacto transformador de la Industria 4.0: La incorporación de tecnologías digitales, IoT y análisis de datos en tiempo real cambia radicalmente la gestión productiva, habilitando mantenimiento predictivo, flexibilidad y sostenibilidad como pilares para la modernización industrial. 3. Gestión del cambio cultural: El éxito en la implementación de nuevos procesos depende del liderazgo empático, la comunicación transparente, la participación activa del personal y la capacitación continua, transformando la resistencia en compromiso organizacional. 4. Análisis de cuellos de botella: Identificar y gestionar las restricciones en la cadena productiva es fundamental para maximizar el rendimiento global, reducir costos y mejorar tiempos de entrega, apoyándose en metodologías como la Teoría de las Restricciones y herramientas analíticas. 5. Inteligencia artificial en la toma de decisiones: La IA permite transformar grandes volúmenes de datos en decisiones rápidas y precisas, mejorando mantenimiento, optimización de flujo, control de calidad y gestión de inventarios, potenciando la productividad y rentabilidad. 6. Gemelo digital para simulación y mejora: Los gemelos digitales replican procesos reales en entornos virtuales, facilitando pruebas, predicción de fallos, optimización energética y capacitación, minimizando riesgos y costos asociados a cambios físicos. 7. Control estadístico de procesos (SPC): El SPC es una herramienta preventiva esencial para monitorear y controlar la calidad durante la producción, reduciendo defectos, desperdicios y mejorando la confianza del cliente mediante la gestión basada en datos. 8. Rol de los ERP en la integración y eficiencia: Los sistemas ERP centralizan la información y automatizan la planificación, trazabilidad y control de costos, facilitando una gestión integral que conecta todos los departamentos y mejora la coordinación operativa. 9. Diseño para escalabilidad sin pérdida de eficiencia: Los procesos deben ser modulares, estandarizados, flexibles y acompañados de monitoreo en tiempo real y cultura de mejora continua para soportar el crecimiento sin comprometer la calidad o tiempos de entrega. 10. Alineación de innovación, sostenibilidad y rentabilidad: Integrar estos tres pilares en el desarrollo productivo garantiza valor duradero, con innovación impulsando eficiencia y sostenibilidad, y rentabilidad sustentada en procesos responsables y orientados al futuro. Conclusión: El liderazgo efectivo en el desarrollo de procesos de producción requiere una visión integral que combine tecnología, cultura organizacional y estrategia. Al aplicar estas prácticas, los gerentes aseguran operaciones eficientes, innovadoras y sostenibles, preparando a sus empresas para competir y liderar en mercados globales cada vez más exigentes.