Índice del contenido

¿Qué ventajas competitivas puede ofrecer un sistema de inventario personalizado frente a soluciones genéricas?

En el panorama competitivo actual, donde cada decisión tecnológica puede inclinar la balanza del liderazgo empresarial, el desarrollo de un sistema de inventario personalizado no es una simple elección técnica: es una estrategia diferenciadora con un impacto directo en la eficiencia operativa, la escalabilidad organizacional y la experiencia del cliente.

Mientras que las soluciones genéricas pueden resultar atractivas por su rápida implementación y bajo costo inicial, los líderes que apuestan por sistemas personalizados están invirtiendo en agilidad, control y ventajas competitivas únicas. Veamos en profundidad por qué.

1. Alineación exacta con los procesos del negocio

Uno de los principales problemas de las soluciones genéricas es que obligan a las organizaciones a ajustar sus procesos al sistema, en lugar de lo contrario. Con un desarrollo personalizado, el sistema se construye desde cero a medida de las operaciones reales, reflejando cada necesidad específica del modelo de negocio.

Ejemplo real: Una empresa que gestiona inventarios con productos de alta rotación y necesidades de control por lote, fecha de expiración y temperatura, no encontrará en una solución genérica la granularidad y las reglas específicas que necesita para evitar mermas o trazabilidad errónea.

Ventaja competitiva: El sistema personalizado se convierte en una extensión digital exacta del negocio, permitiendo decisiones más precisas, reducción de errores y adaptación inmediata ante cambios operativos.

2. Escalabilidad y evolución sin restricciones

Una solución genérica está diseñada para el promedio, lo que significa que su estructura tiene limitaciones predeterminadas. En cambio, un sistema a medida puede escalar de forma orgánica conforme crece la organización.

Claves gerenciales:

Puedes integrar nuevas funcionalidades sin esperar actualizaciones de terceros.

Se adapta al crecimiento internacional, nuevas unidades de negocio, o a la integración con otras plataformas corporativas (ERP, CRM, BI).

Ventaja competitiva: Ofrece una arquitectura tecnológica con potencial ilimitado, permitiendo a la empresa evolucionar sin cambiar de herramienta ni perder historial operativo.

3. Mejora significativa de la productividad operativa

Al eliminar pasos innecesarios y permitir automatizaciones específicas, el sistema personalizado reduce drásticamente el tiempo operativo en tareas clave como:

Recepción de mercancía

Registro de inventario

Control de salidas

Reabastecimiento automatizado

Esto libera tiempo de los colaboradores para tareas de mayor valor estratégico y permite a la empresa operar con menos recursos humanos en actividades rutinarias.

Ventaja competitiva: Mejores tiempos de respuesta, reducción de errores humanos y eficiencia operativa superior frente a competidores con procesos rígidos o manuales.

4. Control y propiedad total del código y los datos

Las soluciones genéricas suelen incluir cláusulas restrictivas sobre el uso del software, la exportación de datos o el acceso a la lógica de programación. En cambio, al desarrollar un sistema personalizado, la organización tiene control absoluto sobre la infraestructura, el código y la base de datos.

Esto significa que puede:

Integrar APIs sin restricciones

Acceder a todo el historial operativo

Implementar reglas de seguridad propias

Realizar auditorías internas sin intermediarios

Ventaja competitiva: Mayor seguridad, transparencia y capacidad de reacción ante eventos críticos o cambios regulatorios.

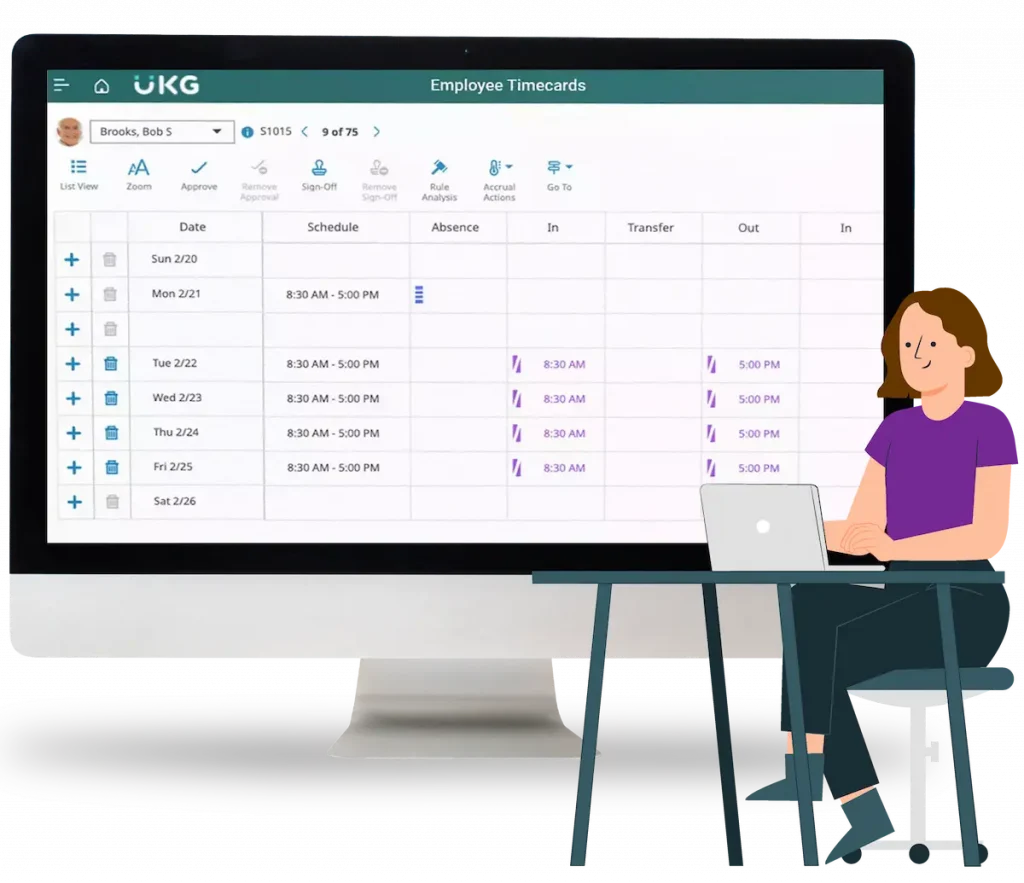

5. Mejor experiencia de usuario (UX) adaptada a cada rol

Un sistema genérico tiene una interfaz general para todos sus usuarios. En cambio, uno personalizado puede diseñarse con base en el perfil exacto de cada usuario interno, considerando su nivel de experiencia, necesidades y frecuencia de uso.

Ejemplo: El responsable de bodega necesita una vista optimizada para escaneo rápido; mientras que el gerente financiero requerirá reportes visuales en tiempo real, sin necesidad de consultar a IT.

Ventaja competitiva: Aumenta la adopción del sistema, mejora la calidad del trabajo interno y reduce la curva de capacitación.

6. Integración profunda con el ecosistema tecnológico existente

Uno de los grandes problemas de las soluciones genéricas es la pobre integración con otros sistemas. Un desarrollo personalizado puede contemplar desde el inicio:

Integración con ERP (SAP, Oracle, Odoo, etc.)

Sistemas de logística y transporte (WMS, TMS)

Plataformas de e-commerce

Contabilidad y finanzas

Ventaja competitiva: Mayor fluidez de datos, toma de decisiones en tiempo real, y una orquestación operativa más robusta.

7. Adaptación a normativas locales e internacionales

Las empresas con operaciones globales o que operan en sectores regulados (como salud, alimentos o química), necesitan un sistema que pueda cumplir con normativas específicas como:

Buenas Prácticas de Almacenamiento (BPA)

Trazabilidad por lotes y registros digitales obligatorios

Reportes aduaneros o tributarios

Un sistema genérico rara vez permite ajustar estos criterios sin un costoso desarrollo adicional.

Ventaja competitiva: Cumplimiento normativo total desde el primer día, evitando multas, cierres o conflictos legales.

8. Mayor retorno sobre inversión (ROI) en el mediano y largo plazo

Aunque el desarrollo personalizado tiene un costo inicial mayor, su ROI puede ser significativamente más alto, ya que:

Elimina costos de licencias perpetuas

No depende de terceros para actualizaciones

Minimiza errores operativos costosos

Maximiza el uso eficiente del capital de trabajo (stock justo)

Ventaja competitiva: Un sistema que paga su inversión con mejoras reales de rentabilidad, eficiencia y control.

🎯 Conclusión Ejecutiva

Un sistema de inventario personalizado es mucho más que una herramienta operativa. Es un activo estratégico que se alinea completamente a los objetivos del negocio, aporta flexibilidad frente a cambios del mercado y entrega información confiable y útil para una toma de decisiones gerencial inteligente.

Mientras que una solución genérica puede cubrir lo básico, solo el desarrollo a medida permite a una empresa diferenciarse, optimizarse y escalar sin límites. Y en una economía donde el tiempo de respuesta, la experiencia del cliente y el control de costos son claves, esa diferencia marca la delgada línea entre competir y liderar.

¿Qué tan efectivo es el uso de blockchain en la trazabilidad de inventarios?

Hablar de trazabilidad en la gestión de inventarios es hablar de confianza, transparencia y control. Y en ese terreno, la tecnología blockchain ha comenzado a emerger no como una moda, sino como una herramienta disruptiva que está revolucionando los cimientos de cómo las organizaciones supervisan y aseguran la integridad de sus cadenas de suministro.

Para los tomadores de decisiones, la pregunta ya no es si blockchain es útil, sino cuán efectivo puede ser su uso en el diseño y operación de un sistema de inventario empresarial. Veámoslo desde una perspectiva profunda, con enfoque estratégico, empresarial y tecnológico.

1. Blockchain: un breve recordatorio para líderes empresariales

Blockchain es una base de datos distribuida e inmutable. Cada transacción, o en este caso, cada movimiento de inventario, se registra como un “bloque” enlazado al anterior, formando una cadena transparente, cronológica y segura.

Lo que hace revolucionario al blockchain no es solo su estructura, sino su capacidad de auditar eventos sin necesidad de intermediarios, garantizando que la información registrada no ha sido alterada.

2. Efectividad de blockchain en la trazabilidad: beneficios tangibles

A diferencia de un sistema de inventario tradicional, donde los registros pueden modificarse, borrarse o incluso perderse, blockchain ofrece certeza absoluta de cada movimiento. A continuación, los principales beneficios concretos que hacen de blockchain una herramienta efectiva:

a) Transparencia inalterable desde el origen hasta el destino

Cada entrada, salida, traslado, devolución o destrucción de inventario puede registrarse en blockchain con sello de tiempo. Esto permite a cualquier usuario autorizado consultar la historia completa de un producto:

Fecha de ingreso al almacén

Temperatura en el transporte

Lote de fabricación

Certificaciones de calidad

Validación de destrucción o vencimiento

Impacto gerencial: Permite una trazabilidad completa que fortalece la auditoría interna, el cumplimiento normativo y la confianza con clientes o entes reguladores.

b) Descentralización: múltiples actores, un solo registro confiable

En una cadena de suministro compleja, participan múltiples actores: proveedores, operadores logísticos, almacenes externos, distribuidores, tiendas o filiales. Blockchain permite que cada actor registre información en tiempo real, de forma sincronizada, sin alterar lo ingresado por otros.

Ejemplo práctico: Una empresa alimentaria puede registrar la temperatura de un lote durante cada tramo del transporte, evitando que se pierda información crítica en manos de un proveedor tercero.

Impacto gerencial: Mayor control sin tener que centralizar toda la información en una sola base interna. Eso permite delegar sin perder visibilidad.

c) Prevención de fraudes y manipulación de inventario

Los datos cargados en blockchain no pueden editarse ni eliminarse sin dejar una huella visible. Esto reduce drásticamente la posibilidad de manipulación maliciosa por parte de operadores, personal de almacén o proveedores.

Impacto gerencial: Disminución de pérdidas inexplicables, robos internos, o alteración de cantidades. La responsabilidad queda registrada, lo que favorece la cultura de rendición de cuentas.

d) Tiempos de auditoría reducidos y más precisos

Auditar movimientos de inventario en grandes organizaciones suele ser un proceso extenso y costoso. Con blockchain, cada bloque es una evidencia inmutable, lo que elimina la necesidad de cruzar información de múltiples fuentes.

Impacto gerencial: Acelera auditorías financieras, operativas o regulatorias, con información consolidada, confiable y verificable en segundos.

3. ¿Es blockchain viable para cualquier empresa? Análisis estratégico

Pese a sus ventajas, blockchain no es una tecnología mágica ni adecuada para todos los escenarios. Es importante que los directores y gerentes evalúen los siguientes puntos antes de decidir implementarlo:

a) Nivel de complejidad del inventario y cadena de suministro

Empresas con múltiples puntos de almacenaje, productos sensibles (como fármacos, alimentos, componentes tecnológicos) o alta exposición regulatoria, son las principales candidatas a obtener beneficios inmediatos del uso de blockchain.

En cambio, una PyME con inventario estático o de bajo volumen probablemente no justifique el costo de implementación.

b) Madurez digital y capacidad técnica del equipo

Implementar blockchain requiere cierta infraestructura, conocimientos técnicos y socios tecnológicos confiables. Si bien existen plataformas con herramientas amigables, la empresa debe tener un nivel básico de madurez digital para integrar correctamente esta tecnología al sistema de inventario.

c) Evaluación de costo-beneficio

El uso de blockchain tiene un costo de desarrollo, mantenimiento y monitoreo. Si bien ofrece un retorno alto en sectores críticos (como farmacéutica, aeroespacial, o retail de gran escala), para empresas en etapa temprana puede resultar una inversión elevada.

Sugerencia estratégica: Se puede implementar primero en una línea de producto crítica o en procesos de auditoría externa, como proyecto piloto, antes de escalar al resto de la operación.

4. Casos de uso reales que respaldan su efectividad

Walmart ha implementado blockchain para rastrear productos desde la granja hasta el supermercado, reduciendo los tiempos de trazabilidad de 7 días a solo 2.2 segundos.

Pfizer y otras farmacéuticas lo usan para garantizar la integridad de medicamentos durante toda la cadena, desde fabricación hasta dispensación, cumpliendo con normativas como la DSCSA (EE.UU.).

Maersk y IBM crearon una solución basada en blockchain para el seguimiento de contenedores en puertos, reduciendo pérdidas por demoras y aumentando la seguridad.

Estos ejemplos demuestran que la tecnología ya no es experimental. Es una solución madura que aporta resultados concretos.

5. Posibilidades futuras y evolución de blockchain en inventario

A medida que blockchain se combine con inteligencia artificial, IoT y big data, su efectividad crecerá aún más. Imagina esto:

Un sensor IoT detecta que un producto supera una temperatura máxima → registra el evento en blockchain → dispara una alerta → bloquea la salida del producto hasta validación.

Esto no es futuro. Ya está ocurriendo en empresas líderes. Lo que falta es visión gerencial para adoptar esta sinergia tecnológica y diferenciarse del resto.

🎯 Conclusión Ejecutiva

El uso de blockchain en sistemas de inventario no es una moda tecnológica, sino una solución real y efectiva para problemas que impactan directamente en la eficiencia operativa, la confiabilidad del producto, la reducción de pérdidas y la transparencia empresarial.

Implementarlo permite a la alta dirección ver lo que antes era invisible: movimientos detallados, responsables específicos y estados inmutables del inventario, todo en tiempo real y sin depender de terceros.

Es, en definitiva, una tecnología que transforma el inventario en un activo confiable y auditable, alineando la operación con los más altos estándares globales. Para empresas que desean liderar, no solo competir, blockchain es un paso lógico hacia la excelencia operativa y la diferenciación estratégica.

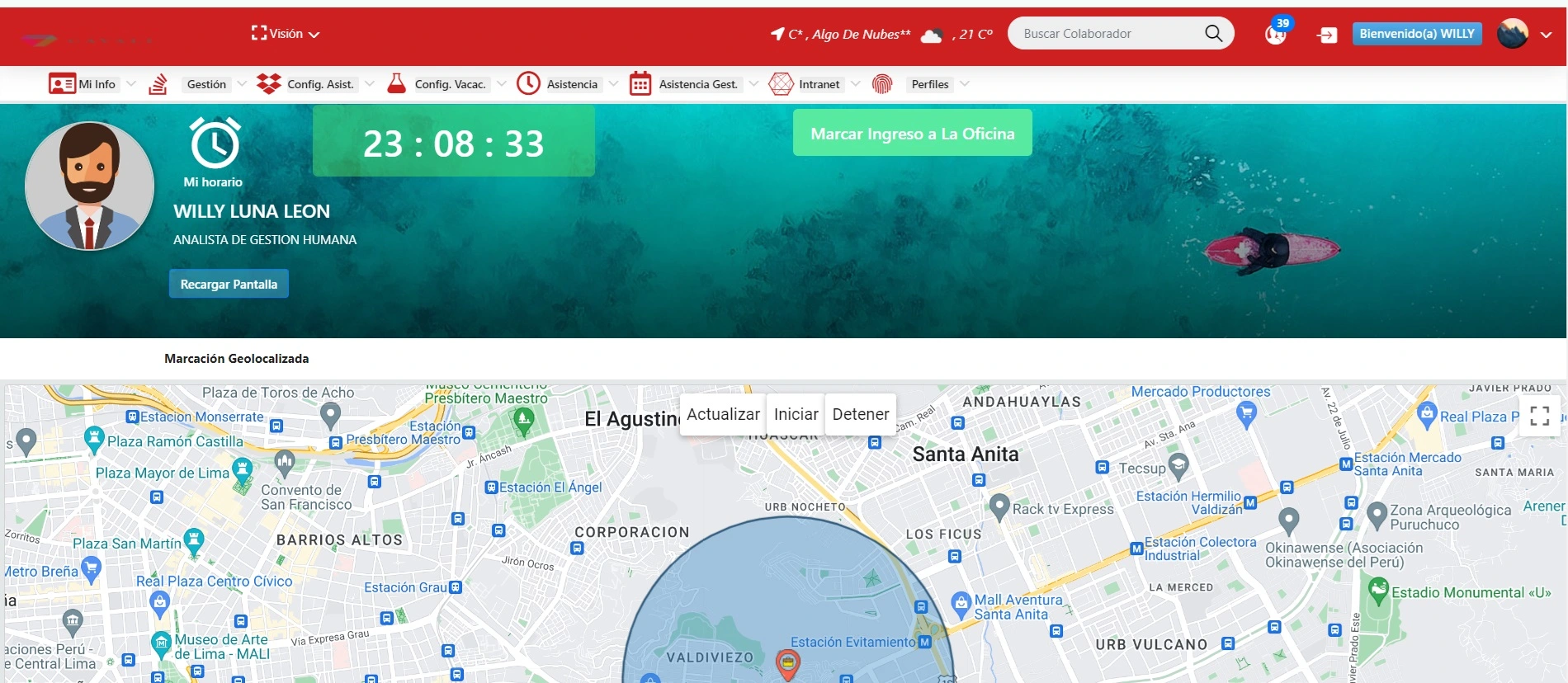

¿Cómo capacitar al personal operativo para la adopción de un nuevo sistema de inventario?

El éxito de un sistema de inventario —por sofisticado o innovador que sea— no depende únicamente del software, sino de las personas que lo operan día a día. La adopción por parte del personal operativo es la línea que separa la eficiencia de la inercia, la precisión de los errores y la inversión del desperdicio. Capacitar correctamente al equipo no es una tarea técnica: es un proceso estratégico, estructurado y emocional. Requiere liderazgo, empatía, visión y una planificación milimétrica. A continuación, se presenta una guía completa para gerentes que desean transformar la implementación de un nuevo sistema de inventario en una victoria colectiva desde el primer día. 1. Comprender que la capacitación es una estrategia, no un evento La mayoría de fracasos en la adopción de sistemas de inventario no se deben al software, sino a la resistencia humana al cambio. El error más común de los líderes es pensar que basta con un taller inicial de formación. Claves gerenciales: Capacitar no es informar: es formar habilidades, cambiar hábitos y fortalecer la confianza en lo nuevo. El proceso debe ser progresivo, medible y ajustable. Inicia mucho antes de la instalación del sistema y continúa incluso meses después del arranque. 2. Segmentar a la audiencia según su rol y nivel técnico No todos los colaboradores necesitan la misma información ni enfrentan los mismos retos. Una capacitación eficaz es aquella que diferencia los perfiles operativos, y adapta el contenido y metodología a cada uno. Ejemplos de perfiles: Supervisores de almacén: Enfoque en visualización de dashboards, monitoreo en tiempo real, KPIs de stock. Operadores logísticos: Enfoque en captura rápida de datos, escaneo, registro de entrada y salida. Personal administrativo: Gestión de órdenes, inventarios mínimos, alertas automáticas. Personal nuevo o con baja alfabetización digital: Interfaz básica, apoyo visual, acompañamiento continuo. Ventaja competitiva: Esta segmentación garantiza que cada colaborador reciba exactamente lo que necesita, sin abrumarlo ni subestimarlo. 3. Aplicar metodologías de aprendizaje activo El aprendizaje real no ocurre con teoría pasiva. Las empresas líderes usan técnicas de entrenamiento que simulan escenarios reales, desafían a los equipos y les permiten fallar en entornos seguros. Métodos recomendados: Simulaciones de operaciones reales dentro del sistema. Casos prácticos por áreas funcionales. Gamificación: retos, puntos, premios por desempeño. Microlearning: módulos cortos de 5–10 minutos con foco en una tarea específica. Resultado esperado: Un equipo que recuerda lo aprendido porque lo vivió, no porque lo escuchó. 4. Involucrar a los líderes intermedios como multiplicadores del cambio Los mandos medios (supervisores, jefes de turno, coordinadores de área) son los líderes silenciosos del cambio. Si ellos están comprometidos y capacitados, el resto del equipo los seguirá. Si están confundidos o escépticos, todo el proyecto tambaleará. Estrategia clave: Selecciona a los líderes más influyentes para recibir capacitación avanzada. Entrénalos no solo en el uso del sistema, sino en técnicas de liderazgo de cambio. Dales la misión de acompañar a sus equipos durante las primeras semanas de uso real. Impacto gerencial: Se genera una red de soporte interno, reduce la dependencia del área TI y acelera la curva de adopción. 5. Crear manuales operativos visuales y accesibles No basta con dar formación. Se debe asegurar que el personal tenga material de consulta rápido, accesible desde cualquier dispositivo y escrito en un lenguaje simple. Recomendaciones: Manuales ilustrados paso a paso. Videos cortos con subtítulos. Guías tipo “preguntas frecuentes”. Código QR en estaciones de trabajo para acceder al soporte. Resultado: Se reduce la frustración, se fomenta la autonomía del usuario y se evita sobrecargar al personal técnico o de soporte. 6. Implementar un sistema de soporte post-capacitación El momento más crítico no es el día del taller, sino los primeros días de uso real del sistema. Es ahí donde aparecen dudas, errores, resistencia y nerviosismo. Medidas recomendadas: Establecer una mesa de ayuda interna exclusiva durante los primeros 30 días. Habilitar un canal de soporte directo vía WhatsApp, Telegram o plataforma de tickets. Designar “padrinos tecnológicos”: compañeros capacitados que acompañen a los más inseguros. Beneficio estratégico: Se crea un entorno de confianza y aprendizaje continuo, donde equivocarse no implica castigo, sino mejora. 7. Medir, retroalimentar y ajustar continuamente Toda capacitación debe tener indicadores que permitan saber si está funcionando. Lo que no se mide, no se puede mejorar. Indicadores sugeridos: Porcentaje de tareas completadas sin errores en el sistema. Tiempo promedio de ejecución de procesos nuevos. Nivel de satisfacción del usuario con la capacitación. Número de incidentes o errores recurrentes. Herramientas útiles: Encuestas breves. Focus group con operarios. Análisis de errores del sistema como fuente de mejora formativa. Impacto gerencial: Permite afinar el proceso de formación, corregir desviaciones a tiempo y asegurar que la inversión esté dando frutos. 8. Comunicar el “por qué”, no solo el “cómo” Una de las grandes barreras en la adopción de nuevos sistemas es la percepción de que “esto se impone desde arriba”. Los equipos deben entender el propósito estratégico del cambio. Claves comunicacionales: Comparar el antes y el después del sistema. Mostrar cómo impactará positivamente su trabajo (menos errores, más eficiencia). Compartir testimonios de otros que ya lo adoptaron con éxito. Involucrarlos en decisiones pequeñas (colores, íconos, nombres de funciones). Resultado: Cuando el equipo se siente parte de la solución, la resistencia se transforma en compromiso. 🎯 Conclusión Ejecutiva Capacitar al personal operativo para la adopción de un nuevo sistema de inventario es mucho más que una etapa técnica: es un proceso estratégico, emocional y organizacional. Su éxito dependerá del grado en que los líderes de la empresa comprendan que las personas no rechazan el cambio, sino la forma en que se les impone. Cuando la capacitación se convierte en una experiencia participativa, progresiva y medible, el sistema deja de ser “un nuevo software” para transformarse en una herramienta aliada del trabajo diario. Y eso, en cualquier organización, es la verdadera transformación digital.

¿Qué tan crítico es el soporte post-desarrollo en un sistema de inventario?

Implementar un sistema de inventario en una organización es solo el punto de partida, no la línea de meta. Para muchas empresas, el desarrollo técnico representa el 60% del esfuerzo; el otro 40% —que a menudo se subestima o se ignora— se concentra en el soporte post-desarrollo, ese componente silencioso pero determinante que garantiza que el sistema no solo funcione… sino que crezca, se adapte, se mantenga confiable y genere valor constante al negocio. La alta dirección debe comprender que, sin un plan sólido de soporte post-desarrollo, cualquier sistema de inventario —por más robusto que sea al momento de su lanzamiento— está destinado a volverse obsoleto, inestable o simplemente ineficiente en poco tiempo. A continuación, exploramos por qué el soporte post-desarrollo es crítico y cómo estructurarlo estratégicamente para convertir el sistema de inventario en un verdadero activo empresarial a largo plazo. 1. Un sistema de inventario sin soporte es un riesgo operativo latente Cuando el soporte es débil o inexistente, el sistema se convierte en un problema esperando ocurrir: errores sin resolver, procesos detenidos, datos inconsistentes, actualizaciones críticas que no llegan a tiempo… Impacto directo: Pérdida de visibilidad sobre el stock real. Rotura de inventario por fallos en alertas automatizadas. Decisiones erróneas por reportes desactualizados. Tiempo muerto de operarios esperando que “el sistema vuelva”. Para los responsables de logística, operaciones o finanzas, estos fallos no solo implican malestar operativo. Se traducen en pérdidas económicas, reducción de productividad y daño reputacional frente a clientes internos y externos. 2. El soporte post-desarrollo garantiza continuidad operacional En empresas que operan 24/7, con alta rotación de productos o dependientes de entregas Just-In-Time, el sistema de inventario se convierte en un pilar crítico. Ante esta realidad, el soporte post-desarrollo se transforma en un seguro de continuidad. Debe incluir: Respuesta inmediata ante caídas o errores críticos. Disponibilidad de personal técnico capacitado en la lógica del sistema. Monitoreo en tiempo real para prevenir fallos antes de que ocurran. Resultado esperado: El sistema siempre está disponible, actualizado y en perfecto funcionamiento, sin comprometer la cadena de valor. 3. Adaptación constante ante cambios del negocio Los negocios cambian constantemente: nuevos canales de venta, fusiones, productos, unidades de negocio, normativas legales, crecimiento geográfico… Un sistema rígido o sin soporte evolutivo se convierte en un obstáculo. Por el contrario, el soporte post-desarrollo debe contemplar: Nuevas funcionalidades a medida. Integración con sistemas emergentes (ERP, CRM, plataformas logísticas). Ajustes de reglas de negocio sin rediseñar todo el sistema. Visión estratégica: El soporte no es solo técnico, es evolutivo y adaptativo. Permite al sistema escalar con el negocio, sin interrumpir la operación. 4. Soporte proactivo: detección y prevención de errores antes de que ocurran Las mejores prácticas no esperan que el sistema falle para actuar. Un soporte de excelencia es proactivo, no reactivo. Esto implica: Monitoreo continuo del rendimiento del sistema. Análisis de logs para anticipar cuellos de botella. Auditorías periódicas de integridad de datos. Detección de patrones de uso anómalos. Impacto gerencial: La empresa no apaga incendios, sino que evita que empiecen. Esto genera ahorro de recursos, mejora la experiencia del usuario y mantiene el control total de la operación. 5. Soporte como extensión de la inteligencia del negocio Un buen soporte post-desarrollo no solo corrige errores. Es también una fuente de inteligencia estratégica. A través de su contacto directo con el sistema, sus usuarios y los datos generados, el equipo de soporte puede: Sugerir mejoras en la interfaz o flujos de trabajo. Identificar funciones poco utilizadas o mal entendidas. Priorizar desarrollos según métricas de uso real. Detectar oportunidades de automatización. Resultado estratégico: El soporte se convierte en un socio de mejora continua, no un centro de costo. 6. Reducción del impacto del turnover de personal Con el paso del tiempo, el personal cambia: operadores rotan, supervisores se reemplazan, nuevos técnicos se incorporan. Si no hay un soporte estructurado, el conocimiento del sistema se pierde con las personas. El soporte post-desarrollo asegura que: Haya documentación actualizada. Se conserve el conocimiento técnico clave del sistema. Se capacite al personal entrante en tiempo y forma. Se mantenga la estabilidad, incluso ante cambios organizacionales. Valor gerencial: El sistema no depende de personas individuales, sino de un proceso institucionalizado. 7. Mejora de la experiencia del usuario interno Un sistema que falla, se bloquea o no responde genera frustración. El soporte post-desarrollo impacta directamente en la motivación, productividad y confianza del equipo operativo. Buenas prácticas: Crear canales de soporte amigables (chat interno, tickets rápidos, FAQ en línea). Establecer tiempos de respuesta y resolución claros (SLAs). Brindar seguimiento post-incidente para confirmar la solución. Resultado interno: Los usuarios se sienten respaldados, aprenden más rápido y confían en el sistema como herramienta de trabajo. 8. Claves para estructurar un soporte post-desarrollo eficaz Un gerente que desea asegurar un soporte sólido debe estructurarlo de forma estratégica: Equipo técnico especializado: Que conozca la arquitectura y lógica del sistema. Protocolos de atención: Priorización por criticidad, SLAs claros, rutas de escalamiento. Mantenimiento preventivo: Revisión periódica de bases de datos, seguridad, logs, rendimiento. Reuniones periódicas de mejora: Con usuarios clave y desarrolladores para identificar ajustes. También es importante definir un modelo de soporte híbrido (interno + externo), donde la empresa pueda resolver lo cotidiano con su equipo y escalar a proveedores en temas críticos. 🎯 Conclusión Ejecutiva El soporte post-desarrollo en un sistema de inventario no es opcional: es una necesidad estratégica. Es lo que transforma un desarrollo tecnológico en un activo operativo sostenible. Es la garantía de que el sistema seguirá cumpliendo su propósito, incluso en contextos de cambio, crecimiento o crisis. Para los líderes empresariales, invertir en un soporte post-desarrollo robusto no es un gasto adicional, sino una decisión de continuidad operativa, productividad organizacional y mejora constante. En la era digital, el soporte no solo mantiene el sistema encendido: mantiene a la empresa en movimiento.

¿Cómo usar analítica predictiva para anticiparse a la escasez de inventarios?

En entornos empresariales donde la incertidumbre domina las cadenas de suministro, anticiparse ya no es una ventaja competitiva: es una necesidad operativa crítica. La analítica predictiva se ha convertido en la herramienta más poderosa para los líderes que buscan dejar atrás modelos reactivos y construir sistemas de inventario inteligentes, autosuficientes y capaces de prever la escasez antes de que ocurra. Cuando hablamos de escasez de inventarios, no solo nos referimos al quiebre de stock visible. También hablamos de las consecuencias invisibles: pérdida de ventas, penalizaciones contractuales, interrupción de operaciones, daño a la reputación y pérdida de confianza de clientes estratégicos. Todo esto puede prevenirse si se dispone de un sistema de inventario capaz de predecir y actuar antes del impacto. A continuación, exploramos cómo la analítica predictiva se convierte en el arma clave para anticipar, prevenir y resolver escasez en inventarios, desde una perspectiva gerencial y práctica. 1. ¿Qué es la analítica predictiva en el contexto de inventarios? La analítica predictiva es el uso de modelos estadísticos, algoritmos de machine learning y análisis de series temporales para prever eventos futuros basándose en datos históricos, patrones de comportamiento y variables externas. Aplicada a los inventarios, permite: Predecir el momento exacto en que un producto quedará fuera de stock. Identificar artículos con alto riesgo de escasez. Estimar la demanda futura con mayor precisión. Determinar el punto óptimo de reorden, considerando variables dinámicas. Ventaja gerencial: La toma de decisiones deja de ser intuitiva y se vuelve data-driven, reduciendo el margen de error y anticipando escenarios críticos. 2. ¿Qué datos se necesitan para aplicar analítica predictiva en inventarios? Para que los modelos predictivos sean precisos, es necesario contar con una base de datos robusta y actualizada. Estos son los principales elementos: Historial de ventas por producto y por canal (mínimo 12 meses). Tiempos de reposición promedio por proveedor. Estacionalidad o patrones de demanda por semana o mes. Comportamiento de clientes clave (repetición de pedidos, ticket promedio). Eventos externos relevantes: campañas de marketing, cambios climáticos, lanzamientos, etc. Tasa de rotación real por ítem y SKU. Recomendación: Cuanto más granular y contextualizada sea la información, mayor será la precisión del modelo predictivo. 3. Modelos predictivos aplicables para anticipar la escasez Dependiendo del nivel de madurez digital y la complejidad del inventario, se pueden aplicar distintos enfoques: a) Regresión lineal y polinómica: Se usa para pronosticar la demanda futura basándose en tendencias pasadas. b) Modelos ARIMA o SARIMA: Análisis de series temporales para identificar patrones de estacionalidad, picos y valles de consumo. c) Redes neuronales o aprendizaje profundo: Se utilizan en entornos más complejos con grandes volúmenes de datos y múltiples variables cruzadas (demanda, clima, precios, marketing). d) Machine learning supervisado: Para clasificar productos según su riesgo de escasez y activar alertas automáticas. Impacto en la operación: La empresa no solo sabe cuántas unidades necesita, sino cuándo, dónde y por qué. Esto reduce decisiones precipitadas y sobrecostos por compras de urgencia. 4. Creación de alertas inteligentes y automatizadas Uno de los principales beneficios prácticos de la analítica predictiva es la capacidad de activar alertas preventivas antes de que ocurra un quiebre de stock. Ejemplo operativo: El sistema detecta que, en los últimos 4 años, la demanda de un producto X aumenta 65% durante la tercera semana de julio. Se cruza esta tendencia con el nivel actual de stock, los tiempos promedio de entrega del proveedor y el inventario en tránsito. Resultado: Se genera una alerta automatizada con 21 días de anticipación indicando la necesidad de reposición urgente. Ventaja estratégica: La organización deja de correr detrás del problema y empieza a gobernar la demanda, adelantándose con precisión y agilidad. 5. Visualización de datos para toma de decisiones gerenciales La analítica predictiva solo es útil si puede comunicarse visualmente con claridad. Por eso, los sistemas de inventario modernos deben incorporar: Dashboards predictivos. Mapas de calor por zonas críticas de inventario. Simuladores de escenarios (¿qué pasaría si…?) Indicadores de salud de stock (stock ideal vs stock real vs predicción). Uso gerencial: Los directores pueden anticipar desvíos antes de que afecten la operación y tomar decisiones con base en probabilidades, no en suposiciones. 6. Integración con sistemas externos y factores de mercado Una gran ventaja de la analítica predictiva es que permite integrar factores externos a la ecuación: Precios del dólar o de materias primas. Clima y eventos meteorológicos. Comportamiento del mercado global. Noticias o fenómenos sociales. Ejemplo real: Durante el inicio de la pandemia, las empresas que usaban analítica predictiva con variables sanitarias y de movilidad, lograron prever interrupciones en la cadena de suministro y ajustar sus niveles de stock con semanas de anticipación. Resultado: Mitigaron quiebres de inventario, fortalecieron su imagen frente a clientes y ganaron participación de mercado. 7. Beneficios tangibles de anticiparse con analítica predictiva Para un gerente que evalúa la incorporación de esta tecnología, los beneficios más visibles incluyen: Reducción de quiebres de stock en más de 40%. Disminución de compras de emergencia y sobrecostos. Menor necesidad de stock de seguridad (menos capital inmovilizado). Mejor relación con proveedores por planificación anticipada. Aumento de satisfacción del cliente final. Mejora del flujo de caja por inventario optimizado. Estos resultados no solo tienen impacto operativo: también afectan indicadores financieros clave y la percepción del mercado sobre la empresa. 8. Cómo iniciar la adopción de analítica predictiva Para los líderes que aún no tienen implementada esta funcionalidad, el camino puede ser gradual pero estratégico: Paso 1: Depurar y estructurar correctamente la base de datos histórica. Paso 2: Comenzar con modelos simples de pronóstico (Excel + Power BI). Paso 3: Migrar a herramientas de BI con módulos de predicción (Tableau, Qlik, Looker). Paso 4: Integrar IA y machine learning con ayuda de equipos especializados o partners tecnológicos. Sugerencia: Inicia con productos críticos o de alta rotación. Demuestra resultados rápidos y luego escala a toda la operación. 🎯 Conclusión Ejecutiva La analítica predictiva permite pasar de la incertidumbre al control. No es solo una herramienta avanzada, es una mentalidad estratégica. Aquellas empresas que la incorporan en su sistema de inventario pueden anticiparse a la escasez, reducir pérdidas, optimizar recursos y actuar con ventaja frente a sus competidores. Para los tomadores de decisiones, esto representa mucho más que evitar quiebres de stock: es construir una organización que decide desde los datos y no desde la urgencia. En un entorno de cambio constante, ese enfoque marca la diferencia entre sobrevivir o liderar.

¿Cuáles son los errores más comunes al migrar de un sistema antiguo de inventario a uno nuevo?

Migrar de un sistema de inventario antiguo a uno nuevo es una de las decisiones más críticas que puede tomar una organización en su camino hacia la eficiencia y la digitalización. No obstante, este proceso, que promete agilidad, control y modernización, puede convertirse en un riesgo de alto impacto si no se ejecuta con precisión, planificación y una mirada integral del negocio. Desde la perspectiva gerencial, la migración no es un desafío técnico aislado. Es una operación quirúrgica que afecta datos, personas, procesos y cultura organizacional. A continuación, exploramos los errores más frecuentes que cometen las empresas durante este proceso y cómo evitarlos para garantizar una migración exitosa. 1. Subestimar la complejidad de la migración Uno de los errores más comunes es asumir que la migración será "simple" porque ambos sistemas cumplen una función similar. Sin embargo, cada plataforma tiene lógicas internas diferentes, estructuras de datos incompatibles y flujos de trabajo que no siempre son equivalentes. Impacto: Esta subestimación lleva a cronogramas mal estimados, falta de pruebas exhaustivas y caos operativo una vez que el sistema entra en producción. Consejo gerencial: Tratar la migración como un proyecto estratégico de transformación, no como una tarea técnica más. 2. No limpiar ni depurar los datos antes de migrar Migrar datos sucios, duplicados, desactualizados o incompletos es como construir una casa sobre terreno inestable. Si no se realiza una auditoría y depuración exhaustiva del inventario antes de migrarlo, el nuevo sistema arrastrará los errores del pasado, pero con una interfaz más bonita. Errores comunes: Artículos con códigos repetidos o nombres genéricos. Historiales con fechas inválidas o cantidades inconsistentes. Stock fantasma o negativo en ciertos almacenes. Solución: Antes de migrar, ejecutar un proceso de limpieza, estandarización y consolidación de datos, con la participación de operaciones, finanzas y tecnología. 3. No involucrar a todas las áreas impactadas Muchos proyectos de migración son liderados exclusivamente por TI, sin la participación de usuarios clave como logística, compras, contabilidad o control de calidad. El resultado es un sistema nuevo que no responde a las necesidades reales del negocio. Ejemplo frecuente: El nuevo sistema automatiza el reabastecimiento, pero no contempla las políticas específicas de compras, generando sobrestock y conflictos con proveedores. Recomendación: Formar un comité multidisciplinario de migración, con representantes de cada área operativa, que supervise y valide cada etapa del proceso. 4. Falta de pruebas reales antes de la puesta en marcha Otro error crítico es pasar directamente del entorno de desarrollo al entorno productivo sin realizar pruebas reales, controladas y repetidas. Sin una etapa piloto robusta, es muy probable que: Los usuarios no sepan cómo usar el sistema. Existan errores en reglas de negocio automatizadas. Se generen discrepancias entre inventario físico y digital. Consejo estratégico: Implementar una fase de pruebas piloto (UAT – User Acceptance Testing) con escenarios reales, antes de migrar toda la operación. 5. No capacitar adecuadamente al personal antes del cambio Un sistema de inventario, por moderno que sea, pierde efectividad si el usuario no sabe cómo utilizarlo correctamente. Muchas empresas lanzan el nuevo sistema sin una capacitación adecuada, generando frustración, errores operativos y resistencia al cambio. Consecuencias frecuentes: Registro incorrecto de movimientos. Errores en ajustes de inventario. Procesos de recepción y despacho más lentos que antes. Solución: Capacitación por rol, guías de consulta rápida, acompañamiento en los primeros días post-migración, y soporte especializado para resolver dudas en tiempo real. 6. Falta de respaldo y control de versiones Durante una migración, los errores pueden surgir en cualquier momento. No contar con un respaldo completo del sistema anterior y del nuevo antes de cada cambio estructural es un error grave. Recomendación técnica y gerencial: Realizar backups integrales antes de cada etapa crítica. Establecer versionado de datos, especialmente durante las pruebas. Tener un plan de reversión temporal, por si el sistema nuevo falla durante la implementación. 7. No planificar la migración como un cambio cultural Cambiar de sistema es también cambiar rutinas, hábitos, roles y estructuras mentales. Si el equipo no entiende por qué se realiza el cambio, cuál será su impacto positivo y cómo beneficiará su trabajo, aparecerá la resistencia natural al cambio. Errores comunes: Imponer la migración sin comunicarla adecuadamente. No ofrecer espacios para que el personal exprese dudas o temores. No celebrar los pequeños logros durante la transición. Recomendación: Integrar la gestión del cambio organizacional como parte del proyecto, con líderes internos que acompañen emocionalmente al equipo. 8. Intentar replicar exactamente el sistema anterior Otro error habitual es querer que el nuevo sistema funcione igual que el anterior, sin aprovechar sus nuevas funcionalidades. Esto suele generar: Adaptaciones innecesarias en el código nuevo. Pérdida de oportunidades de mejora operativa. Costos adicionales por desarrollos personalizados. Enfoque correcto: Ver el nuevo sistema como una oportunidad de rediseñar procesos, no como una simple herramienta de reemplazo. 9. Lanzar el sistema en fechas críticas Implementar un nuevo sistema durante temporadas pico (fin de año, campañas promocionales, auditorías externas) aumenta exponencialmente el riesgo de fallo y el estrés organizacional. Consejo clave: Programar la migración en temporadas operativas estables, con margen de respuesta suficiente en caso de contingencias. 10. No medir el éxito de la migración Una vez implementado el nuevo sistema, muchas empresas dan por terminado el proceso. Pero si no se definen métricas claras para evaluar su rendimiento, no se puede saber si la migración fue realmente exitosa. Indicadores sugeridos: Exactitud del inventario (teórico vs físico). Tiempo promedio de registro de movimientos. Nivel de satisfacción de los usuarios. Reducción de errores en picking, despacho y recepción. ROI operativo en los primeros 6 meses. Resultado esperado: Ajustes post-migración oportunos, toma de decisiones basada en evidencia y mejora continua del sistema. 🎯 Conclusión Ejecutiva La migración de un sistema de inventario antiguo a uno nuevo no es una tarea técnica aislada. Es una transformación empresarial profunda que requiere liderazgo, estrategia y sensibilidad organizacional. Los errores comunes no se deben a malas intenciones, sino a la falta de visión integral del proceso. Cuando se planifica con anticipación, se involucran todas las áreas, se depuran los datos, se forma adecuadamente al equipo y se mide el impacto, la migración se convierte en un motor de evolución, eficiencia y ventaja competitiva. Porque no se trata solo de cambiar de sistema, sino de construir una nueva forma de operar y liderar con inteligencia operativa.

¿Cómo influye la visibilidad en tiempo real en las decisiones de compra de stock?

En el entorno empresarial actual, la velocidad de respuesta no solo es una ventaja competitiva: es un factor de supervivencia. Contar con visibilidad en tiempo real del inventario no es un lujo tecnológico, sino una necesidad crítica que transforma por completo la forma en que se toman decisiones de compra. Desde el punto de vista gerencial, la visibilidad en tiempo real permite un cambio radical en la lógica de adquisición de stock: se pasa de un modelo reactivo y especulativo, a uno proactivo, basado en datos, dinámico y preciso. Esta transformación tiene implicaciones operativas, financieras y estratégicas que exploraremos a continuación. 1. Del instinto a la inteligencia: una nueva era para las decisiones de compra Durante décadas, muchas empresas han gestionado sus compras de stock basándose en: Historiales de ventas parciales. Percepción de los encargados de almacén. Supuestos generales de demanda futura. Estimaciones manuales o estáticas. Este modelo genera sobrestock, obsolescencia, pérdidas de liquidez o escasez crítica. En cambio, la visibilidad en tiempo real permite a los gerentes: Acceder al inventario exacto por producto, ubicación, lote o estado. Visualizar movimientos recientes en vivo. Detectar desviaciones o rupturas antes de que ocurran. Tomar decisiones de reposición con base en datos vivos. Resultado estratégico: Se fortalece la precisión, se reduce el margen de error y se optimiza el capital invertido en inventario. 2. Control total sobre el ciclo de vida del inventario Cuando un gerente puede ver en tiempo real el estado de cada producto, puede controlar con exactitud: La velocidad de rotación por SKU. Los productos con bajo o alto movimiento. Las ubicaciones con riesgo de sobrestock o quiebre. Los artículos en tránsito o pendientes de recepción. Esta capacidad no solo permite comprar mejor, sino también reubicar stock, negociar con proveedores o posponer órdenes sin riesgo operativo. Ejemplo real: Un gerente visualiza que el centro de distribución A tiene sobrestock de un artículo que se agota en la sede B. En lugar de comprar más, traslada stock interno y evita una orden de compra innecesaria. 3. Prevención de rupturas de stock sin inflar el inventario Con visibilidad en tiempo real, los responsables de compras pueden programar reabastecimientos automáticos o manuales basados en umbrales dinámicos, no en mínimos fijos. Modelo tradicional: “Cuando llegamos a 20 unidades, compramos”. Modelo actual con visibilidad: “Cuando el sistema detecta que el ritmo de consumo indica agotamiento en 4 días, se genera alerta y se autoriza la compra automáticamente”. Impacto directo: Se evitan quiebres sin necesidad de acumular stock de seguridad excesivo. Se mejora la experiencia del cliente al mantener disponibilidad constante. Se alinea el inventario con el comportamiento real del mercado. 4. Optimización del capital de trabajo y flujo de caja Uno de los principales retos financieros en las empresas es no inmovilizar dinero en exceso en inventario innecesario. Con visibilidad en tiempo real, el área de compras puede tomar decisiones con precisión quirúrgica: Cuánto comprar. Cuándo hacerlo. A qué proveedor conviene según tiempos y precios actuales. Dónde se necesita realmente el producto. Ventaja gerencial: Se ajusta el inventario al flujo de ventas, se mejora el flujo de caja y se reduce el capital ocioso. 5. Mayor poder de negociación con proveedores Cuando el área de compras cuenta con información en tiempo real, puede anticiparse y negociar desde una posición de fuerza: Solicitar mejores condiciones por volumen programado. Evitar urgencias que reducen poder de negociación. Confirmar compromisos logísticos y de entrega con base en necesidades reales. Ejemplo: Un proveedor habitual tiene tiempos de entrega de 10 días. Gracias a la visibilidad en tiempo real, el comprador sabe que aún tiene 18 días de stock, lo que le permite negociar precio sin urgencia, en lugar de comprar de forma desesperada a mayor costo. 6. Decisiones colaborativas y descentralizadas con datos centralizados Con visibilidad compartida, distintos niveles de la organización pueden actuar sin duplicidad ni dependencia vertical: Almacenes reportan necesidades inmediatas. Supervisores programan redistribuciones internas. Compradores disparan órdenes con aprobación automatizada. Gerentes validan decisiones desde su dashboard, incluso fuera de oficina. Resultado: Se construye una cultura de responsabilidad compartida y toma de decisiones ágil, sin fricción ni cuellos de botella jerárquicos. 7. Reducción de errores humanos en la decisión de compra En muchos entornos, las decisiones de compra aún dependen de anotaciones manuales, hojas de cálculo aisladas o reportes semanales. Con visibilidad en tiempo real: Se elimina el riesgo de tomar decisiones con datos desactualizados. Se reduce la dependencia de la memoria o intuición del operador. Se estandariza el proceso y se respalda con evidencia objetiva. Impacto: Menos devoluciones, menor rotación de producto innecesaria, y mejores relaciones entre compras y operación. 8. Simulación de escenarios y análisis predictivo en tiempo real Cuando la visibilidad en tiempo real se complementa con analítica avanzada, el gerente puede simular escenarios y tomar decisiones proactivas: ¿Qué pasará si la demanda sube 30% esta semana? ¿Cuántos días me quedan de stock si se retrasa el proveedor? ¿Qué ocurre si cierro una sucursal y redirijo toda la demanda a otra? Estas simulaciones permiten decisiones tácticas inmediatas que marcan la diferencia en tiempos de crisis, estacionalidad o alta demanda. 🎯 Conclusión Ejecutiva La visibilidad en tiempo real del inventario transforma las decisiones de compra de stock en un proceso dinámico, preciso y estratégico. Deja atrás la especulación, las decisiones manuales y los márgenes de error innecesarios, para dar paso a una gestión optimizada, basada en evidencia y alineada con los objetivos financieros y operativos de la empresa. Para los líderes de compras, logística y operaciones, contar con esta capacidad no es una opción tecnológica, es una herramienta vital para operar con inteligencia, velocidad y control. En un mercado donde cada día perdido significa oportunidad perdida, la visibilidad en tiempo real es el radar que permite navegar con precisión hacia el éxito.

¿Qué aspectos de ciberseguridad deben priorizarse en un sistema de inventario empresarial?

En la era digital, donde los sistemas de inventario ya no son simples registros de entradas y salidas, sino nodos críticos de operación, conectados en tiempo real a múltiples plataformas, la ciberseguridad se convierte en un pilar innegociable. No se trata únicamente de proteger datos: se trata de garantizar la continuidad operativa, la integridad del negocio y la confianza del cliente. Un ataque cibernético que comprometa un sistema de inventario puede tener consecuencias devastadoras: Parálisis de la operación logística. Manipulación de niveles de stock. Pérdida o corrupción de datos históricos. Acceso no autorizado a información estratégica. Interrupción de la cadena de suministro. Por eso, para cualquier gerente moderno, la pregunta no es si debe invertir en seguridad, sino qué aspectos debe priorizar desde el diseño y mantenimiento del sistema de inventario. A continuación, los desglosamos. 1. Autenticación robusta y control de accesos por roles El primer punto de entrada para un ciberataque es el usuario mal gestionado. Un sistema de inventario debe implementar un modelo de acceso por niveles, donde cada colaborador solo pueda ver y hacer lo estrictamente necesario. Recomendaciones técnicas: Autenticación multifactor (MFA) obligatoria. Políticas de contraseñas complejas y renovables. Bloqueo automático tras intentos fallidos. Desactivación de cuentas inactivas. Desde la gerencia: Esto significa mitigar riesgos internos (errores o accesos no autorizados) y cerrar puertas para ataques de fuerza bruta. 2. Cifrado de datos en tránsito y en reposo La información que maneja un sistema de inventario —valores de stock, ubicación de activos, información de proveedores— puede ser extremadamente sensible para la competencia o para actores maliciosos. Buenas prácticas: Cifrado SSL/TLS en todas las conexiones. Cifrado AES-256 para bases de datos en reposo. No almacenar contraseñas en texto plano. Uso de certificados digitales válidos y actualizados. Ventaja estratégica: Cualquier interceptación de datos será inútil para el atacante. Se protege el activo más valioso del sistema: la información operativa y comercial. 3. Auditoría y trazabilidad de cada acción Un buen sistema debe tener un registro detallado (log) de cada acción realizada por cada usuario: ingreso, consulta, edición, eliminación, exportación de datos. Esto no solo es clave para investigaciones posteriores a un incidente, sino también para: Detectar comportamientos anómalos. Prevenir fraudes internos. Cumplir con normas de auditoría externa (ISO 27001, SOX, etc.). Consejo gerencial: Asegurar que el sistema permita la generación de reportes de auditoría en tiempo real, y que estos logs no puedan ser editados ni borrados por usuarios comunes. 4. Seguridad en las integraciones con otros sistemas Un error frecuente es pensar que el sistema de inventario solo debe protegerse internamente. Pero en realidad, su punto más vulnerable suele estar en sus integraciones: ERP (SAP, Oracle, Odoo) CRM (Salesforce, HubSpot) Sistemas de transporte o distribución (TMS) Plataformas de e-commerce Recomendaciones: Verificar que todas las API usen autenticación segura (OAuth 2.0, tokens JWT). Establecer reglas de acceso por IP o zona geográfica. Validar frecuentemente las credenciales de los servicios conectados. Impacto gerencial: La seguridad del sistema ya no es solo “interna”; se extiende a todo el ecosistema digital de la empresa. 5. Actualizaciones periódicas y gestión de vulnerabilidades Un sistema de inventario debe tener un protocolo de mantenimiento y actualización constante. Cada semana aparecen nuevas vulnerabilidades en bibliotecas de código, frameworks o plugins que pueden ser explotados si no se corrigen. Claves técnicas: Aplicar parches de seguridad sin retraso. Escaneos automatizados de vulnerabilidades. Actualizaciones programadas y probadas en entornos de staging. Desde la alta dirección: Exigir reportes periódicos de actualización y crear un cronograma visible de mantenimiento preventivo, como parte del soporte post-desarrollo. 6. Backups seguros, automáticos y con pruebas de recuperación El respaldo de datos es inútil si no es reciente, funcional y recuperable. Muchas empresas tienen backups “teóricos” que, al momento del desastre, resultan incompletos, corruptos o inaccesibles. Mejores prácticas: Backups automáticos diarios o incluso cada hora, según criticidad. Almacenamiento en ubicaciones separadas (off-site o en la nube). Pruebas de restauración trimestrales para asegurar efectividad. Valor estratégico: Un ciberataque no paraliza la operación, porque se puede volver rápidamente al último estado funcional. 7. Protección contra ataques de ransomware Uno de los ataques más comunes y devastadores es el ransomware, que cifra todos los datos del sistema y exige un rescate. Sin medidas de defensa, una empresa puede quedar inoperativa durante días, perdiendo ventas, reputación y contratos. Recomendaciones específicas: Segmentar la red para que el ataque no se propague. Utilizar antivirus con detección heurística. Implementar honeypots para identificar intrusos. Restringir accesos administrativos solo a personal autorizado. Consejo gerencial: Evaluar si la empresa tiene un plan formal de respuesta ante incidentes cibernéticos y si el equipo está entrenado para activarlo. 8. Cumplimiento legal y normativo en ciberseguridad Cada industria y país tiene marcos regulatorios específicos sobre protección de datos y seguridad de sistemas: GDPR en Europa (protección de datos personales). Ley de Protección de Datos Personales en países de América Latina. PCI DSS para entornos con pagos electrónicos. ISO/IEC 27001 como marco de seguridad de la información. Implicación gerencial: El sistema de inventario debe ser auditable, documentado y conforme a las normativas del país e industria donde opera. Ignorar esto puede llevar a sanciones económicas y reputacionales severas. 🎯 Conclusión Ejecutiva Un sistema de inventario empresarial sin una política de ciberseguridad sólida es como un almacén sin puertas: puede contener millones en productos, pero está expuesto al saqueo constante. La ciberseguridad no es solo un tema de TI: es un tema de negocio, una herramienta de protección de activos y una garantía de continuidad operativa. Desde el control de accesos hasta los backups, desde la trazabilidad hasta el cumplimiento normativo, cada decisión en ciberseguridad debe tomarse desde la gerencia con visión proactiva y enfoque estratégico. Porque en un mundo donde los ataques son inevitables, la verdadera ventaja está en la preparación, la respuesta y la resiliencia digital de tu empresa.

¿Qué pasos debe seguir un gerente de operaciones para liderar el desarrollo de un sistema de inventario?

Liderar el desarrollo de un sistema de inventario es un desafío de alto impacto que trasciende la dimensión técnica: involucra personas, procesos, tecnología, cultura organizacional y visión estratégica. Para un gerente de operaciones, asumir este rol no implica convertirse en programador o experto en TI, sino en orquestar con maestría los distintos elementos del ecosistema operativo y corporativo. Un sistema de inventario mal concebido puede aumentar la ineficiencia, crear resistencia interna, provocar quiebres de stock, sobrecostos logísticos o duplicidad de tareas. En cambio, un sistema bien liderado desde operaciones se convierte en el sistema nervioso de toda la cadena de suministro, capaz de entregar inteligencia, control y agilidad al negocio. A continuación, te presento los pasos clave —estructurados, prácticos y estratégicos— que debe seguir un gerente de operaciones para liderar con éxito el desarrollo de un sistema de inventario empresarial. 1. Definir con precisión el objetivo estratégico del sistema El primer error que se debe evitar es pensar que el sistema de inventario es “solo una herramienta para registrar entradas y salidas”. Un gerente eficaz debe construir una visión sistémica desde el primer día. Preguntas clave: ¿Este sistema reducirá quiebres de stock? ¿Permitirá optimizar la rotación de productos? ¿Integrará la planificación con compras, finanzas y logística? ¿Generará alertas predictivas? ¿Permitirá operar en tiempo real, con múltiples sedes? Impacto estratégico: Cuanto más claro esté el "para qué" del sistema, más acertadas serán las decisiones de diseño, presupuesto, funcionalidad y recursos. 2. Formar un equipo multidisciplinario desde el inicio Un gerente no desarrolla solo, lidera. Y para liderar eficazmente, debe formar un comité funcional que incluya: Personal de logística y almacenes. Jefes de compras y abastecimiento. Representantes de TI y ciberseguridad. Analistas financieros. Usuarios clave operativos. Resultado esperado: Se anticipan necesidades reales, se reducen errores de interpretación y se fomenta el compromiso de todas las áreas. 3. Mapear los procesos actuales y rediseñarlos antes de digitalizar Muchos sistemas de inventario fracasan porque digitalizan procesos ineficientes. El gerente debe impulsar un rediseño operativo inteligente, basado en: Identificación de cuellos de botella. Eliminación de pasos redundantes. Automatización de tareas repetitivas. Establecimiento de indicadores clave de rendimiento (KPIs). Ejemplo práctico: En lugar de replicar el conteo manual en un sistema, se puede rediseñar el proceso para usar códigos QR y conteo cíclico automatizado. Ventaja competitiva: Se construye un sistema sobre procesos mejorados, no sobre hábitos heredados. 4. Definir requerimientos funcionales y técnicos claros El gerente debe trabajar junto al área de TI para traducir las necesidades operativas en requisitos funcionales detallados. Esto incluye: Tipos de usuarios y permisos. Flujos de trabajo. Integraciones necesarias (ERP, CRM, e-commerce). Alertas automáticas. Visibilidad por sedes o almacenes. Módulos: recepción, despacho, transferencia, ajuste, etc. Consejo: Documentar estos requisitos en un documento base de alcance que sea validado por todas las áreas antes de comenzar el desarrollo. 5. Seleccionar cuidadosamente la tecnología y los aliados El gerente debe participar activamente en la selección de: La arquitectura (cloud vs local). La base de datos. El lenguaje de programación. El proveedor o equipo de desarrollo (interno o externo). Claves de decisión: ¿Es escalable a futuro? ¿Permite integración con sistemas externos? ¿Garantiza seguridad y auditoría? ¿Soporta multi-sede y multi-idioma si se requiere? Resultado: Se evita la dependencia tecnológica, y se asegura un sistema moderno, modular y flexible. 6. Supervisar el desarrollo con indicadores y entregables claros El gerente no debe esperar al final para “ver cómo quedó el sistema”. Su rol es liderar el seguimiento continuo, asegurando: Cronograma por etapas (diseño, desarrollo, pruebas, implementación). Entregables funcionales parciales. Reuniones semanales con los desarrolladores. Testing interno por parte de los usuarios finales. Consejo gerencial: Utilizar metodologías ágiles (Scrum, Kanban) permite avanzar por bloques funcionales, probarlos y ajustarlos sin perder el control. 7. Liderar la gestión del cambio organizacional El nuevo sistema no se impone: se adopta desde la cultura. El gerente de operaciones debe preparar emocional y funcionalmente al equipo para el cambio: Comunicar la visión y beneficios del nuevo sistema. Identificar “embajadores del cambio” en cada área. Escuchar objeciones, dudas o temores. Planificar la capacitación progresiva. Resultado: Se transforma la resistencia en compromiso, y el sistema pasa de ser una imposición a ser una herramienta deseada. 8. Asegurar el soporte post-implementación El rol del gerente no termina con la puesta en marcha. Debe: Garantizar soporte técnico disponible durante las primeras semanas. Establecer canales de feedback interno. Monitorear KPIs post-implementación. Liderar sesiones de mejora continua. Objetivo: Convertir el sistema en un organismo vivo que evoluciona con la operación, no en un proyecto que se abandona después del arranque. 9. Medir el impacto del sistema con datos reales Después de implementar, el gerente debe demostrar con datos que el sistema: Redujo errores en inventario. Mejoró la rotación. Aceleró la recepción y despacho. Permitió tomar mejores decisiones de compra y producción. Consejo: Comparar indicadores antes y después de la implementación, y presentar los resultados a dirección como retorno sobre la inversión (ROI). 🎯 Conclusión Ejecutiva El gerente de operaciones no debe limitarse a ser usuario del sistema de inventario. Debe asumir un rol activo como arquitecto del cambio, articulador entre tecnología y procesos, y garante de que la herramienta que se construya sea útil, adoptada, escalable y alineada con los objetivos del negocio. Liderar el desarrollo de un sistema de inventario es liderar el corazón de la operación. Quien lo hace con visión, estructura y empatía, no solo implementa software: transforma la forma en que la empresa opera, decide y crece.

¿Cómo detectar cuellos de botella en la gestión de inventarios mediante herramientas digitales?

En toda operación logística, los cuellos de botella son esos puntos de fricción invisibles que frenan la eficiencia, aumentan los costos, distorsionan la demanda y multiplican los errores. Detectarlos a tiempo y con precisión es una tarea crítica que no puede basarse únicamente en la intuición o experiencia operativa. Requiere de herramientas digitales, visibilidad en tiempo real y métricas objetivas que permitan actuar antes de que el problema se agrave. Hoy en día, un sistema de inventario moderno no solo debe registrar movimientos. Debe funcionar como un sistema de diagnóstico continuo, capaz de identificar cuellos de botella en cada etapa del proceso logístico: desde la recepción de la mercadería hasta su entrega final o rotación en almacén. Veamos cómo los líderes empresariales pueden utilizar herramientas digitales para detectar, entender y resolver estos cuellos de botella con agilidad y efectividad. 1. Entender qué es un cuello de botella y cómo impacta al inventario Un cuello de botella es cualquier etapa del proceso donde el flujo de trabajo se desacelera, se congestiona o se interrumpe respecto al resto del sistema. En la gestión de inventarios, esto puede manifestarse en: Tiempos de recepción excesivos. Procesamiento lento de órdenes de entrada o salida. Saturación de puntos de picking. Falta de espacio físico o mala distribución. Validación manual ineficiente. Sobrecarga de tareas en ciertos turnos o áreas. Impacto gerencial: Aumento de tiempos de ciclo. Incremento de errores de stock. Demoras en despachos. Clientes insatisfechos. Costos ocultos por retrabajo o pérdidas. 2. Monitorización en tiempo real: el primer paso para la detección Las herramientas digitales modernas permiten ver lo que antes era invisible. Un sistema de inventario bien configurado puede monitorear: Tiempo promedio de procesamiento por tarea. Tiempo de permanencia de productos en zona de recepción. Movimientos no ejecutados dentro del plazo previsto. Órdenes de picking en espera o en cola. Saturación de recursos (personal, equipos, espacio físico). Solución digital: Implementar dashboards operativos con KPIs críticos como: Tiempo de ciclo por etapa. Unidades procesadas por hora/persona. Retrasos por usuario o zona. Órdenes en backlog por almacén. Resultado: Se visualizan picos, retrasos y desvíos en tiempo real, lo que permite actuar antes de que escalen. 3. Uso de analítica avanzada para patrones repetitivos de congestión Además del monitoreo en vivo, las herramientas digitales pueden identificar patrones históricos que evidencien cuellos de botella recurrentes. Ejemplos de análisis: Días y horarios con mayor acumulación de órdenes sin procesar. Productos que generan más errores o movimientos lentos. Rutas de picking con mayor cruce o interferencia. Operarios que enfrentan más demoras según tareas asignadas. Herramientas útiles: Power BI o Tableau para visualizaciones históricas. Algoritmos de detección de anomalías en series de tiempo. Machine Learning para predecir futuras congestiones. Impacto estratégico: El gerente puede anticiparse a las ineficiencias y rediseñar procesos con evidencia objetiva, no suposiciones. 4. Integración con tecnologías de ubicación y trazabilidad Una de las formas más eficaces de detectar cuellos de botella físicos es el uso de tecnologías de ubicación y trazabilidad en tiempo real: RFID (Identificación por radiofrecuencia) Códigos QR escaneados con geolocalización. IoT (sensores en zonas de tránsito o vehículos) WMS con mapeo dinámico de flujo de productos. Aplicación práctica: Detectar si los pallets pasan demasiado tiempo en espera entre recepción y almacenamiento. Ver si las zonas de alto tránsito están saturadas. Saber si los operarios tardan más de lo habitual en completar sus rutas. Ventaja: Se identifican puntos específicos del proceso donde la operación pierde velocidad o entra en congestión. 5. Uso de simuladores y mapas de calor digitales Los sistemas de inventario más avanzados permiten la simulación de flujos internos y la generación de mapas de calor que visualizan: Concentración de movimientos por hora y zona. Niveles de congestión por ruta logística interna. Áreas de almacenamiento con mayor índice de errores o repeticiones. Resultado: El gerente visualiza el comportamiento del inventario como un flujo dinámico y puede rediseñar la distribución física o las tareas para optimizar el flujo. 6. Alertas automatizadas ante indicadores críticos Una de las funciones más valiosas de las herramientas digitales es su capacidad de activar alertas preventivas cuando ciertas condiciones sugieren que un cuello de botella se está formando. Ejemplos de alertas: “Más de 100 órdenes en espera en zona de despacho.” “Tiempo promedio de recepción supera los 15 minutos.” “Stock sin movimiento durante 10 días en zona activa.” “Congestión detectada en zona de tránsito A por tercer día consecutivo.” Resultado práctico: La supervisión deja de ser manual o reactiva y se transforma en una vigilancia inteligente, automatizada y oportuna. 7. Medición continua de desempeño operativo (KPIs de cuello de botella) Detectar cuellos de botella implica también medirlos, documentarlos y resolverlos con base en evidencia. Algunas métricas clave son: Tiempos de espera por etapa. Tasa de cumplimiento de órdenes en primer intento. Tiempo promedio de ciclo completo (recepción-almacenaje-despacho). Ratio de tareas pendientes vs tareas ejecutadas por turno. Índice de saturación por zona operativa. Sugerencia: Incluir estos KPIs en los dashboards ejecutivos para que la alta dirección vea los impactos del inventario más allá de las unidades físicas: en eficiencia, productividad y rentabilidad. 8. Revisión colaborativa periódica con equipos operativos Las herramientas digitales deben complementarse con el conocimiento del personal de campo. Un gerente eficaz debe facilitar espacios para: Recibir feedback directo de operarios. Validar si los datos reflejan la realidad operativa. Identificar soluciones desde la experiencia en piso. Resultado: Las herramientas se usan no solo para monitorear, sino para aprender y mejorar continuamente, con el equipo como aliado. 🎯 Conclusión Ejecutiva La detección de cuellos de botella ya no debe depender de intuición o ensayo y error. Con herramientas digitales modernas, los gerentes pueden transformar la operación en una fuente constante de datos, alertas, aprendizajes y ajustes. Implementar esta lógica dentro del sistema de inventario convierte al área operativa en una máquina de eficiencia sistemática, capaz de detectar, anticipar y resolver antes de que los problemas escalen. Porque hoy, la diferencia entre una operación competitiva y una estancada está en qué tan rápido ve, entiende y actúa la organización. Y eso, en tiempos de agilidad, solo se logra con tecnología, liderazgo y decisiones basadas en evidencia. 🧾 Resumen Ejecutivo El presente artículo ha abordado, desde una óptica estratégica y gerencial, los aspectos más críticos del desarrollo, implementación y evolución de un sistema de inventario moderno. A través de las 10 preguntas seleccionadas, se han evidenciado elementos claves que todo líder empresarial debe considerar para tomar decisiones informadas, minimizar riesgos operativos y garantizar el retorno de la inversión en tecnología logística. 1. Diferenciación estratégica desde la personalización Una de las grandes ventajas competitivas que ofrece un sistema de inventario personalizado es la capacidad de adaptarse al modelo específico de negocio, optimizando cada proceso de manera quirúrgica. A diferencia de las soluciones genéricas, un sistema hecho a medida impulsa eficiencia, control y escalabilidad a largo plazo. 2. Blockchain como garantía de trazabilidad y confianza El uso de tecnologías como blockchain transforma radicalmente la trazabilidad del inventario, al garantizar registros inalterables, transparencia total y auditoría instantánea. Este enfoque fortalece la reputación de la organización y facilita el cumplimiento normativo, especialmente en industrias reguladas como salud, alimentos o logística internacional. 3. Capacitación: eje del éxito en la adopción tecnológica El factor humano sigue siendo clave en cualquier transformación digital. La correcta capacitación del personal operativo, segmentada por roles y necesidades, permite una adopción fluida del sistema. Un programa de formación bien estructurado reduce errores, fortalece la cultura digital y potencia el rendimiento operativo desde el primer día. 4. El soporte post-desarrollo como seguro de continuidad No basta con desarrollar un sistema funcional; es indispensable garantizar soporte técnico, evolutivo y operativo a largo plazo. Un sistema de inventario sin soporte representa un riesgo silencioso para la operación. WORKI 360, por ejemplo, puede ofrecer soporte integral, monitoreo continuo y actualizaciones preventivas. 5. Analítica predictiva: decisiones con visión de futuro Las herramientas de analítica predictiva permiten anticipar la escasez de inventarios antes de que ocurra. Este enfoque data-driven mejora la planificación de compras, optimiza el capital de trabajo y fortalece la toma de decisiones desde la gerencia, convirtiendo los datos históricos en inteligencia operacional proactiva. 6. Migrar con inteligencia: evitar errores estructurales La transición de un sistema antiguo a uno nuevo es compleja. Los errores más comunes incluyen: migrar datos sucios, no involucrar a todas las áreas, o implementar sin pruebas reales. Un proceso de migración exitoso requiere planificación, depuración, comunicación interna y gestión del cambio. 7. Visibilidad en tiempo real: el nuevo superpoder gerencial Contar con visibilidad total y en tiempo real del inventario permite a los gerentes tomar decisiones de compra precisas, prevenir quiebres, evitar sobrestock y gestionar recursos de forma dinámica. Esta visibilidad fortalece la cadena de suministro y mejora la experiencia del cliente final. 8. Ciberseguridad: proteger el corazón de la operación En un mundo cada vez más expuesto a riesgos digitales, la seguridad de los sistemas de inventario es una prioridad ineludible. Control de accesos, cifrado, backups seguros y cumplimiento normativo son pilares que garantizan la integridad operativa. WORKI 360 puede facilitar una arquitectura cibersegura desde el diseño. 9. Liderazgo operativo durante el desarrollo El gerente de operaciones debe ser líder del cambio tecnológico, no solo usuario. Debe guiar el rediseño de procesos, coordinar al equipo multidisciplinario, definir requerimientos funcionales y validar avances. El liderazgo operativo garantiza que el sistema responda realmente a las necesidades del negocio. 10. Detectar cuellos de botella con tecnología digital Las herramientas digitales modernas permiten identificar cuellos de botella operativos mediante dashboards, alertas inteligentes, mapas de calor y trazabilidad digital. Esta capacidad permite optimizar procesos en tiempo real, mejorar la productividad y evitar fricciones invisibles que afectan la eficiencia logística. 🎯 Beneficio Integral de WORKI 360 WORKI 360 se presenta como una solución integral capaz de combinar personalización, seguridad, soporte continuo y analítica avanzada en una sola plataforma. Su enfoque modular, escalable y centrado en la experiencia del usuario permite a las organizaciones transformar su sistema de inventario en un activo estratégico que respalda cada decisión operativa y financiera. Implementar un sistema de inventario con el respaldo de una solución como WORKI 360 no solo optimiza el stock: fortalece la cultura digital, mejora la rentabilidad, y posiciona a la empresa en una liga operativa más ágil, inteligente y segura.