Índice del contenido

¿Qué impacto tiene el eLearning en la disminución de tiempos muertos por entrenamiento?

En entornos de manufactura, donde cada segundo de operación representa productividad, eficiencia y rentabilidad, los tiempos muertos por entrenamiento han sido históricamente uno de los costos ocultos más perjudiciales. Se trata de esos periodos en los que el personal detiene su actividad productiva para capacitarse, lo cual, aunque necesario, interrumpe los flujos operativos. En este escenario, el eLearning ha emergido como una solución estratégica para no solo minimizar estos tiempos inactivos, sino para convertir el aprendizaje en un proceso continuo, dinámico y altamente adaptativo a las realidades del piso de producción. La disminución de los tiempos muertos por entrenamiento a través del eLearning no es una promesa vacía; es una consecuencia natural de la transformación digital en los modelos formativos. Para comprender su verdadero impacto, es fundamental descomponer este fenómeno en varias dimensiones clave que el liderazgo gerencial necesita visualizar de forma clara. 1.1 Flexibilidad horaria y asincronía Uno de los principales beneficios del eLearning es que permite a los trabajadores acceder a contenidos formativos en momentos estratégicos que no interfieren con la operación. Mientras que los modelos tradicionales exigen la programación de sesiones presenciales que paralizan líneas completas o distraen a supervisores de sus funciones, el eLearning posibilita que los operarios aprendan durante pausas programadas, tiempos entre turnos o incluso fuera del horario productivo, si así lo desean. Esta asincronía reduce de manera significativa los cortes productivos, permitiendo mantener un flujo continuo en planta mientras se asegura la capacitación. 1.2 Aprendizaje justo a tiempo (Just-In-Time Learning) El eLearning habilita modelos de aprendizaje justo a tiempo, permitiendo a los trabajadores acceder a contenido preciso, en el momento exacto en que lo necesitan. Por ejemplo, si un operario debe operar una máquina nueva, puede acceder a un microcurso o video tutorial específico sin esperar a una sesión grupal. Esto evita tiempos de espera o entrenamientos innecesarios y mejora la retención al vincular el aprendizaje con la aplicación inmediata. En términos de reducción de tiempos muertos, significa que el trabajador no necesita interrumpir varias horas de trabajo para aprender algo que puede dominar en minutos con una guía interactiva. 1.3 Reducción de desplazamientos y logística de capacitación Tradicionalmente, la formación implicaba desplazar a los empleados hacia aulas, salones o incluso a otras plantas o centros de capacitación. Esto no solo implicaba tiempos muertos en sí, sino también costos logísticos y administrativos considerables. Con el eLearning, toda esa fricción desaparece. La formación ocurre en el mismo espacio de trabajo o en entornos virtuales accesibles desde cualquier dispositivo, reduciendo los tiempos improductivos de manera drástica. 1.4 Personalización del ritmo de aprendizaje Cada trabajador aprende a un ritmo diferente. En las capacitaciones presenciales tradicionales, este aspecto se convierte en un problema: si se avanza demasiado rápido, algunos no comprenden; si se avanza lentamente, se desperdicia el tiempo de quienes ya dominan el contenido. El eLearning permite personalizar el aprendizaje, adaptando la velocidad y complejidad al nivel del usuario. Esta adaptabilidad se traduce en una experiencia formativa más corta, más enfocada y, por ende, más eficiente en el uso del tiempo. 1.5 Eliminación de sesiones repetitivas de entrenamiento En muchas fábricas, los entrenamientos presenciales deben repetirse una y otra vez con cada nueva oleada de empleados, generando duplicidad de esfuerzos. El eLearning resuelve esto creando contenidos reutilizables y permanentes, que pueden ser consultados por cualquier nuevo colaborador sin depender de la disponibilidad de un capacitador o supervisor. Así se eliminan los tiempos muertos generados por la espera a sesiones futuras, y se habilita la formación inmediata. 1.6 Integración con sistemas de gestión de planta (ERP/MES/LMS) La interconexión entre plataformas de gestión del aprendizaje (LMS) y los sistemas operativos de planta (como ERP o MES) permite automatizar procesos como el desbloqueo de tareas o certificaciones obligatorias. Por ejemplo, un trabajador podría recibir automáticamente una capacitación antes de comenzar una tarea crítica, sin necesidad de una intervención manual de un supervisor o la programación de un curso presencial. Esto asegura que los tiempos dedicados a la formación estén embebidos en los procesos productivos, sin interrupciones externas. 1.7 Medición y optimización continua Los programas de eLearning generan datos precisos sobre tiempos de conexión, avance de contenidos, resultados de evaluaciones, entre otros. Esta analítica permite a los gerentes identificar cuellos de botella en el aprendizaje, ajustar los contenidos y enfocarse solo en lo que es crítico, eliminando entrenamientos innecesarios que antes generaban tiempo muerto sin valor agregado. 1.8 Impacto financiero directo Reducir los tiempos muertos no es solo una cuestión de eficiencia operativa, sino de ahorro económico. Menos interrupciones significan más horas productivas, mayor output, menor necesidad de horas extra y un mejor uso de los recursos humanos. A largo plazo, un programa de eLearning bien estructurado puede representar millones en productividad recuperada, especialmente en plantas de gran escala. 1.9 Cultura de autoformación y autonomía operativa Cuando los colaboradores tienen la posibilidad de aprender de forma autónoma y continua, se forma una cultura organizacional proactiva. Esto impacta directamente en la capacidad de resolver problemas, en la iniciativa individual y en la reducción de dependencias jerárquicas, todo lo cual disminuye tiempos improductivos derivados de esperas, autorizaciones o supervisiones constantes.

¿Cómo puede el eLearning contribuir al cumplimiento normativo en manufactura?

El cumplimiento normativo en el sector manufacturero es un componente crítico que no puede ser gestionado de forma pasiva. Desde normativas de seguridad industrial (como OSHA), regulaciones medioambientales, certificaciones de calidad (ISO 9001, ISO/TS 16949), hasta estándares específicos del sector (FDA, GMP, etc.), las plantas de manufactura deben garantizar que cada colaborador entienda y aplique correctamente los lineamientos establecidos. En este contexto, el eLearning se posiciona como un aliado estratégico para asegurar el cumplimiento regulatorio, no solo por su capacidad de distribuir contenido de forma masiva y estandarizada, sino por su habilidad para documentar, rastrear y auditar la formación en tiempo real. 2.1 Estándar uniforme en la transmisión del conocimiento normativo Uno de los grandes retos en cumplimiento normativo es asegurar que todos los trabajadores reciban la misma información, sin interpretaciones ni desviaciones. En la capacitación presencial tradicional, esto es difícil de controlar. Un instructor puede variar su discurso, omitir detalles o responder preguntas de forma subjetiva. El eLearning resuelve este problema con contenidos digitales estandarizados que garantizan una transferencia de conocimiento homogénea, asegurando que todos los empleados reciban exactamente la misma instrucción, con la misma calidad. 2.2 Documentación y trazabilidad de cumplimiento El eLearning, a través de sistemas LMS, permite generar registros automáticos de qué trabajadores han completado qué cursos, en qué fechas, con qué calificaciones y cuántas veces han accedido al contenido. Esta trazabilidad es clave para auditorías internas y externas, donde se exige evidencia clara de que la organización ha proporcionado capacitación sobre aspectos normativos. De hecho, muchas auditorías ahora aceptan directamente los reportes generados por plataformas de eLearning como prueba de cumplimiento formativo. 2.3 Actualización ágil frente a cambios regulatorios El entorno normativo industrial cambia con frecuencia. Una nueva directiva europea, un ajuste en los límites permisibles de emisiones o una modificación en los protocolos de seguridad pueden dejar obsoletos los manuales o capacitaciones anteriores. En modelos tradicionales, actualizar este conocimiento toma semanas o incluso meses. Con eLearning, los contenidos pueden ser actualizados y redistribuidos en cuestión de horas, asegurando que el conocimiento vigente llegue rápidamente a toda la fuerza laboral y se minimicen los riesgos de incumplimiento. 2.4 Capacitaciones obligatorias programadas y recurrentes Muchas regulaciones exigen capacitaciones periódicas obligatorias: anuales, semestrales o tras eventos específicos (por ejemplo, accidentes, cambios de maquinaria, auditorías fallidas). Con eLearning, estas formaciones pueden ser calendarizadas automáticamente, enviando notificaciones a los trabajadores, supervisores y gerentes, y bloqueando accesos operativos si no se completan en tiempo y forma. Esta automatización previene negligencias y mantiene a la organización en cumplimiento constante. 2.5 Localización y multilingüismo En muchas plantas de manufactura coexisten trabajadores de distintas nacionalidades. El eLearning permite traducir y adaptar fácilmente los contenidos normativos a diferentes idiomas y contextos culturales, asegurando que todos los trabajadores comprendan claramente sus obligaciones, sin depender de intérpretes o traducciones informales que pueden derivar en errores críticos. 2.6 Formación adaptada a distintos perfiles No todos los trabajadores deben cumplir las mismas normativas. Un operario de línea tendrá obligaciones diferentes a un técnico de mantenimiento o a un ingeniero de calidad. El eLearning permite crear rutas formativas personalizadas por rol, asegurando que cada colaborador reciba exactamente la capacitación que le corresponde según su función, evitando sobrecarga innecesaria o brechas de conocimiento. 2.7 Refuerzos y evaluaciones constantes El cumplimiento normativo no depende solo de haber recibido una capacitación inicial. Es necesario reforzar periódicamente los conocimientos clave. A través de tests interactivos, quizzes de recordatorio y contenidos microlearning, el eLearning permite mantener la atención del trabajador en los puntos más críticos, midiendo su comprensión y corrigiendo desviaciones antes de que se materialicen en infracciones. 2.8 Cultura de responsabilidad y prevención Al facilitar el acceso a contenidos normativos de forma atractiva y constante, el eLearning no solo cumple con las exigencias legales, sino que transforma el conocimiento en conciencia. La seguridad, el medioambiente y la calidad dejan de ser vistos como "mandatos" y comienzan a integrarse en la cultura operativa, disminuyendo infracciones y mejorando la reputación institucional.

¿Qué herramientas tecnológicas facilitan el aprendizaje móvil en planta?

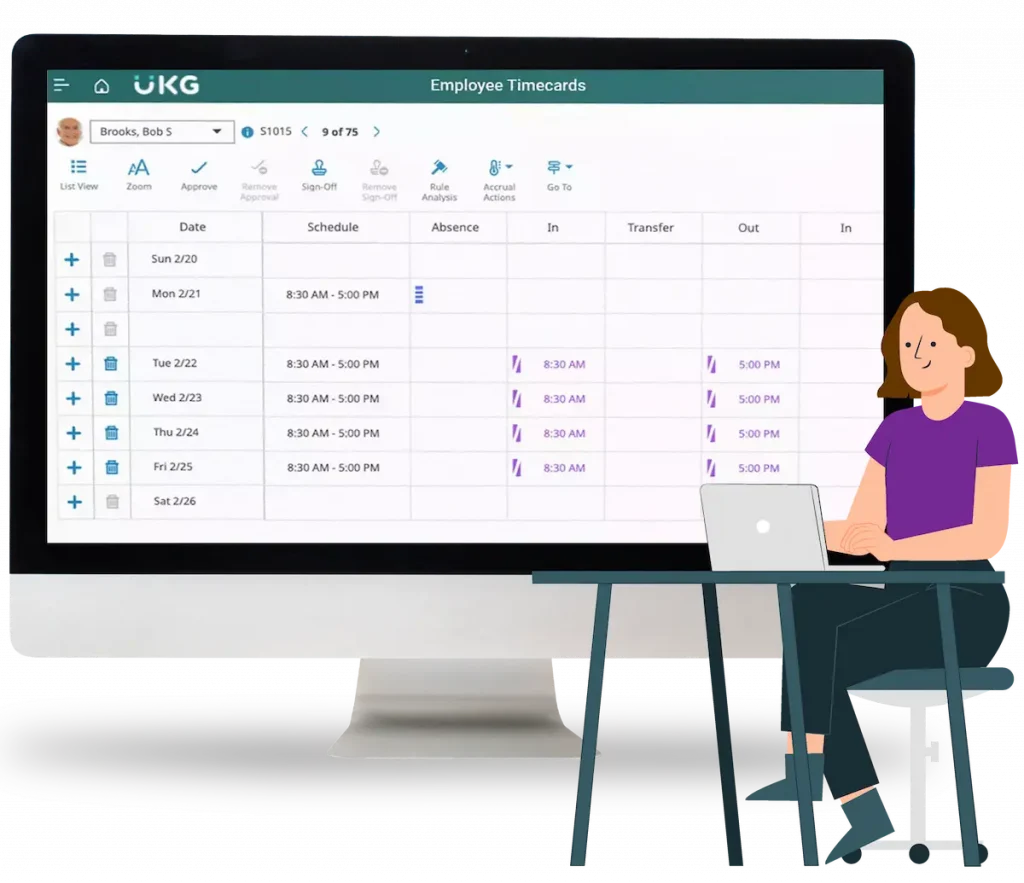

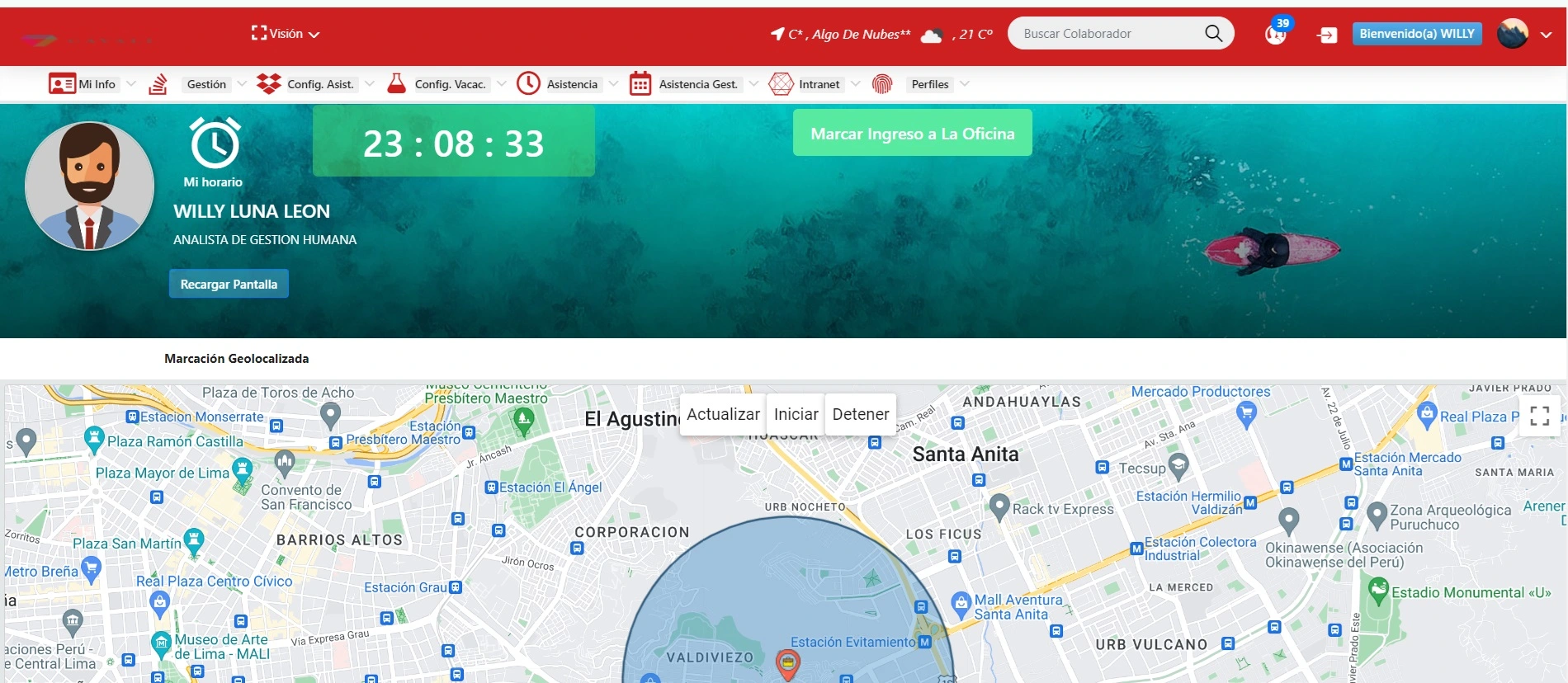

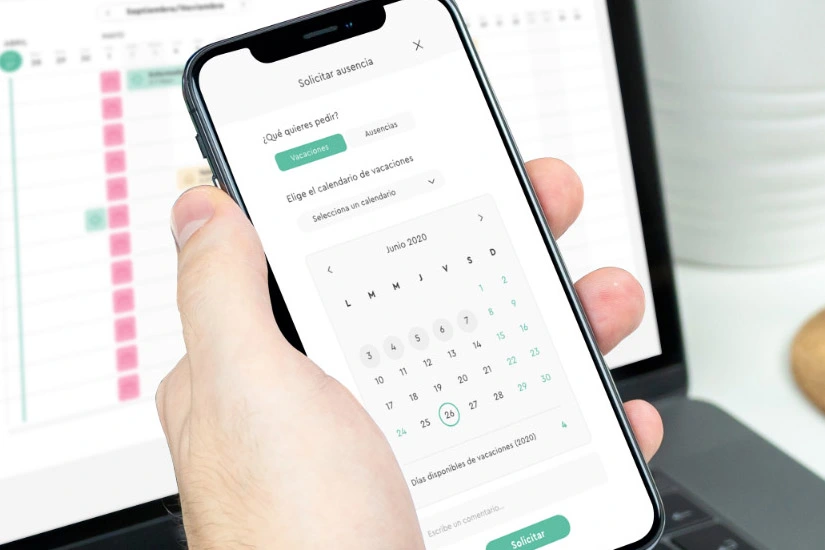

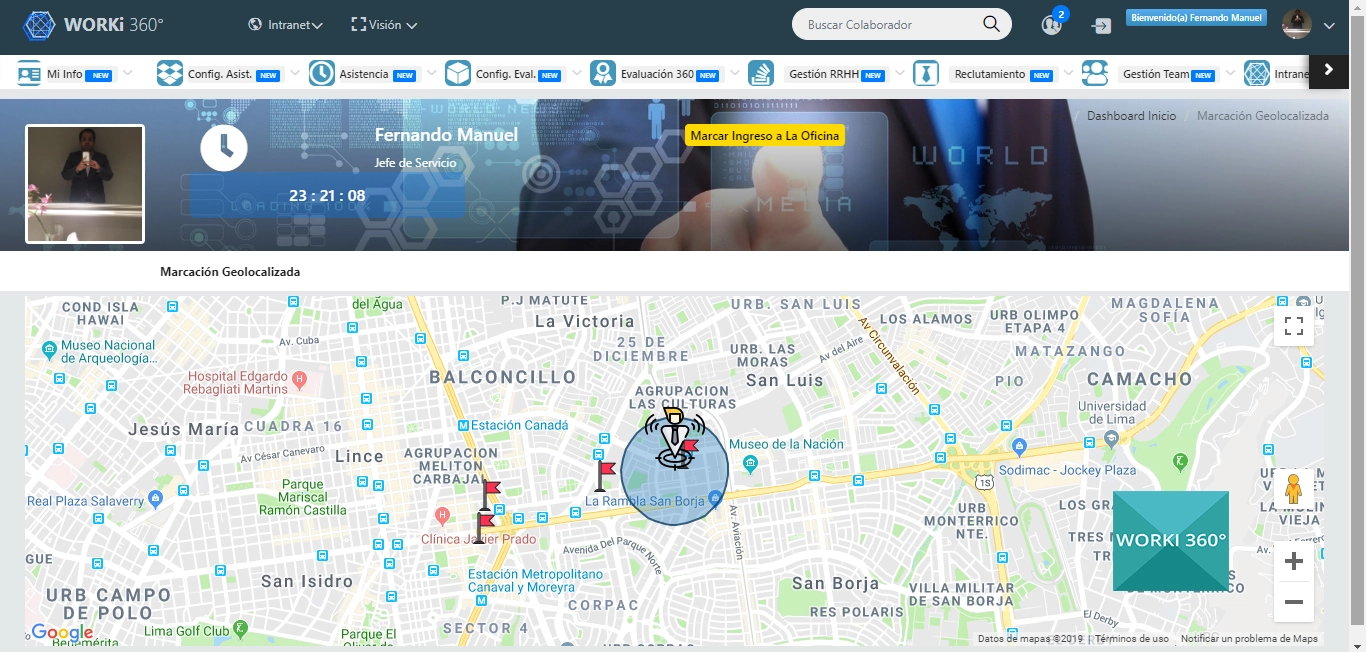

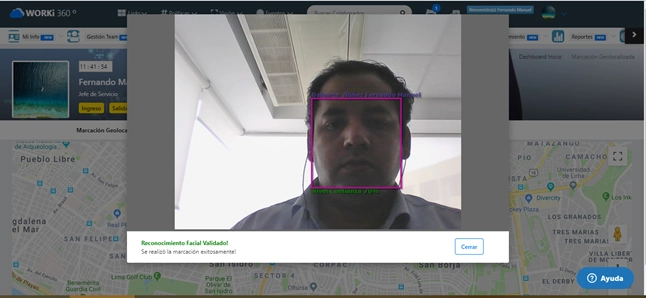

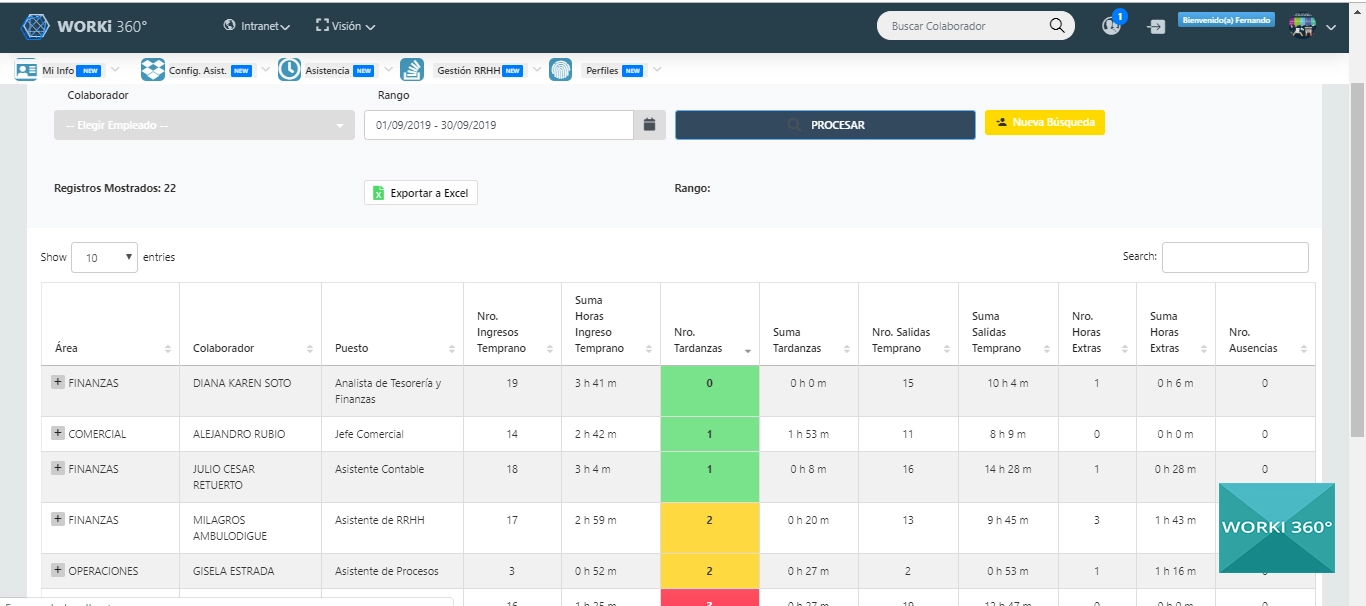

El concepto de aprendizaje móvil (o mLearning) se ha convertido en una poderosa solución para el sector manufacturero, donde los trabajadores rara vez están frente a un escritorio y el tiempo para la formación debe optimizarse al máximo. En fábricas, talleres y plantas industriales, el uso de dispositivos móviles y tecnologías accesibles permite que el conocimiento llegue directamente al punto de trabajo, en el momento justo y en el formato más adecuado. Para que el mLearning sea exitoso en este entorno, es crucial que las herramientas tecnológicas empleadas estén alineadas con las características del contexto fabril: ruido, movimiento constante, poco tiempo disponible, baja conectividad en algunas zonas, diversidad de niveles educativos y, en muchos casos, un nivel limitado de alfabetización digital. A continuación, se exploran las herramientas tecnológicas clave que habilitan el aprendizaje móvil eficaz en planta, junto con sus beneficios estratégicos. 3.1 Plataformas LMS móviles (Learning Management System) Una plataforma LMS con capacidad móvil es el núcleo de toda estrategia de mLearning. Estas plataformas permiten gestionar, distribuir, seguir y evaluar la formación desde una sola interfaz. Entre las más utilizadas para manufactura se encuentran Moodle Mobile, TalentLMS, SAP Litmos, Docebo y Cornerstone OnDemand. Su fortaleza radica en que permiten a los empleados acceder a cursos, completar evaluaciones y recibir retroalimentación desde dispositivos móviles. Además, muchas de estas soluciones permiten el acceso offline, esencial para plantas con conectividad intermitente. 3.2 Aplicaciones móviles de microlearning El microlearning se alinea perfectamente con el entorno fabril. Herramientas como EdApp, Axonify o OttoLearn están diseñadas específicamente para entregar contenidos cortos (de 3 a 5 minutos) que se pueden consumir fácilmente durante cambios de turno, pausas laborales o incluso al inicio de una jornada. Estas apps permiten una capacitación continua sin afectar la productividad, con contenidos visuales e interactivos adaptados al trabajo en planta. 3.3 Dispositivos wearables Los dispositivos portables como relojes inteligentes, gafas de realidad aumentada (AR) o incluso cascos con pantallas integradas están empezando a jugar un papel relevante en el aprendizaje móvil. Empresas como RealWear o Microsoft HoloLens ofrecen soluciones para operarios que necesitan información en tiempo real sin usar las manos, lo cual es ideal para entornos donde la seguridad y la operatividad no permiten distracciones. Estos dispositivos pueden mostrar procedimientos paso a paso, mapas interactivos, o incluso conectar al operario con un experto remoto. 3.4 Códigos QR y NFC para acceso inmediato al conocimiento Una forma inteligente de habilitar el mLearning es colocar códigos QR o etiquetas NFC cerca de maquinaria, estaciones de trabajo o zonas críticas. Al escanearlos con un dispositivo móvil, el trabajador accede inmediatamente a instrucciones, videos, checklist de seguridad o tutoriales específicos para esa tarea. Esta metodología refuerza el aprendizaje contextual, reduce errores y minimiza la necesidad de memorizar procesos complejos. 3.5 Plataformas de comunicación interna integradas Herramientas como Microsoft Teams, Slack, Workplace from Meta o incluso WhatsApp Business se están utilizando como canales de formación informal en entornos industriales. A través de estas plataformas, los supervisores pueden enviar cápsulas de conocimiento, recordatorios de seguridad, infografías o encuestas de comprensión. Además, permiten la interacción directa entre trabajadores y capacitadores, fomentando una comunidad de aprendizaje activa. 3.6 Realidad aumentada (AR) y realidad virtual (VR) móvil La AR y la VR son tecnologías emergentes que permiten crear entornos de simulación o superposición de datos sobre el mundo real. En manufactura, se utilizan para formar sobre procedimientos complejos sin poner en riesgo a los operarios. Con dispositivos móviles o gafas especializadas, los trabajadores pueden entrenarse en tareas de mantenimiento, calibración de maquinaria, operación de equipos peligrosos o resolución de fallas. Empresas como PTC Vuforia o Unity están desarrollando soluciones móviles aplicables directamente en el entorno fabril. 3.7 Plataformas SCORM/xAPI integradas con apps Para garantizar la trazabilidad del aprendizaje móvil, las herramientas deben estar alineadas con estándares SCORM o xAPI (Tin Can API). Estas tecnologías permiten registrar qué contenido fue consumido, por quién, cuándo y con qué resultados. LMS como LearnUpon o iSpring Learn ofrecen esta funcionalidad desde sus apps móviles, lo que asegura que el mLearning no sea solo informal, sino que forme parte del plan de formación corporativo con evidencia y resultados medibles. 3.8 Integración con ERP y MES Una herramienta de aprendizaje móvil en planta se vuelve exponencialmente más potente cuando se conecta con los sistemas de gestión de la operación (ERP, MES o WMS). Esto permite, por ejemplo, bloquear automáticamente ciertas funciones o tareas a un trabajador hasta que complete una formación crítica. O bien, puede habilitar rutas formativas automáticas ante cambios de rol, uso de nueva maquinaria o errores recurrentes. Esta integración transforma el aprendizaje en un componente estratégico del desempeño operativo. 3.9 Dashboards de seguimiento en tiempo real para gerencia Desde la perspectiva del liderazgo, es clave contar con herramientas que permitan visualizar en tiempo real el progreso de la formación móvil. Los dashboards permiten saber qué áreas están rezagadas, qué trabajadores necesitan reforzamiento, y qué módulos formativos están siendo más efectivos. Esto permite tomar decisiones de alto impacto sin esperar a reportes semanales o mensuales, alineando la formación con los objetivos operativos. 3.10 BYOD y políticas de gestión de dispositivos Finalmente, el éxito del aprendizaje móvil en planta depende de contar con una estrategia BYOD (Bring Your Own Device) bien definida. La mayoría de las herramientas tecnológicas deben funcionar en los smartphones personales de los trabajadores, pero eso requiere protocolos de seguridad, conectividad, privacidad y compatibilidad. Las empresas deben definir claramente las políticas de uso, proporcionar conectividad (como Wi-Fi industrial) y asegurar que las herramientas no interfieran con las labores críticas.

¿Cómo incorporar la gamificación en la formación técnica de operarios?

La gamificación es mucho más que una moda pasajera en el ámbito educativo; es una metodología poderosa que utiliza elementos del juego para aumentar la motivación, la participación y la retención del conocimiento. En la industria manufacturera, donde la formación técnica suele ser percibida como repetitiva, densa o poco atractiva, incorporar estrategias de gamificación puede marcar una diferencia significativa en la manera en que los operarios se involucran con su propio aprendizaje. Aplicada estratégicamente, la gamificación en la formación técnica tiene el potencial de transformar completamente la experiencia de capacitación, generando mayor compromiso, acelerando la curva de aprendizaje y reduciendo errores operativos. A continuación, exploramos cómo incorporar la gamificación de forma efectiva y alineada con los objetivos de negocio de una planta de manufactura. 4.1 Comprender el perfil del operario para diseñar la experiencia Antes de implementar cualquier mecánica de juego, es fundamental comprender las características del público objetivo: nivel educativo, experiencia con tecnologías, nivel de lectura, lenguaje predominante, y actitud hacia el aprendizaje digital. En muchas plantas, los operarios tienen experiencia práctica pero poca familiaridad con plataformas digitales, por lo tanto, la gamificación debe ser simple, intuitiva, y visualmente clara. No se trata de crear juegos complejos, sino de usar elementos motivadores que resuenen con la realidad del trabajador. 4.2 Utilizar elementos clave de gamificación Los elementos más efectivos para gamificar la formación técnica incluyen: Puntos por completar módulos, responder correctamente, o cumplir metas de tiempo. Niveles que se desbloquean conforme se avanza en el aprendizaje. Insignias digitales como reconocimiento al completar cursos o demostrar competencias específicas. Tablas de clasificación para fomentar la competencia sana entre turnos, equipos o áreas. Retos o misiones que simulen tareas reales, promoviendo el aprendizaje basado en problemas. Recompensas simbólicas o materiales que refuercen el comportamiento deseado. Estos elementos deben estar vinculados a los objetivos reales de la planta: reducir errores, aumentar la seguridad, mejorar los tiempos de cambio de formato, etc. 4.3 Diseñar contenidos interactivos basados en retos Una de las formas más efectivas de gamificación es transformar los contenidos técnicos en desafíos reales. Por ejemplo, en lugar de una presentación sobre cómo operar una máquina, se puede presentar una simulación donde el trabajador debe tomar decisiones rápidas para resolver una falla o completar una tarea bajo presión de tiempo. Este enfoque aumenta la participación y mejora la retención de conocimientos. 4.4 Incorporar simuladores con retroalimentación inmediata Los simuladores interactivos permiten que el operario practique procedimientos técnicos en un entorno virtual antes de ejecutarlos en la vida real. Al gamificar esta experiencia con retroalimentación inmediata (por ejemplo, indicando errores, tiempos y puntuaciones), el trabajador puede aprender en un entorno seguro, motivador y sin consecuencias reales. Estos simuladores pueden ser accesibles desde móviles, tablets o incluso estaciones interactivas en planta. 4.5 Crear dinámicas de equipo con metas compartidas Una forma poderosa de gamificar en ambientes industriales es establecer dinámicas de equipo. Por ejemplo, se pueden asignar misiones a grupos de trabajo, como completar una serie de módulos en un tiempo determinado o resolver un conjunto de problemas de calidad. Estas dinámicas refuerzan el trabajo colaborativo y pueden ser vinculadas a reconocimientos formales dentro de la organización. 4.6 Utilizar storytelling como eje de la formación gamificada Narrar historias dentro del proceso formativo es una estrategia subestimada. Una buena narrativa (por ejemplo, “eres un técnico nuevo en una planta y debes superar una serie de desafíos para convertirte en supervisor de línea”) puede motivar más que cualquier punto o insignia. El storytelling gamificado convierte la formación técnica en una aventura, no en una obligación. 4.7 Integrar con plataformas LMS que soporten gamificación No todas las plataformas LMS permiten gamificación. Es fundamental elegir una que tenga módulos o integraciones específicas para esta metodología. Algunas plataformas como TalentLMS, EdApp o Kahoot permiten crear juegos, quizzes dinámicos, tableros de puntuación y sistemas de badges que incentivan la participación constante. 4.8 Medir el impacto de la gamificación en los indicadores clave La gamificación no es un fin en sí mismo. Debe estar conectada a KPIs específicos: reducción de errores, menor tiempo de aprendizaje, menor rotación, más participación en capacitaciones, etc. Las plataformas modernas permiten medir qué tan eficaz ha sido cada componente gamificado y ajustar dinámicamente las estrategias para obtener mejores resultados. 4.9 Vincular recompensas con la cultura organizacional Finalmente, cualquier sistema de gamificación será más potente si las recompensas están alineadas con la cultura interna. Reconocer públicamente a quienes lideran rankings de formación, vincular logros con oportunidades de desarrollo o incluso pequeños premios físicos pueden tener un impacto significativo en el compromiso del operario.

¿Qué tipos de simulaciones virtuales son efectivas en capacitación industrial?

La capacitación industrial ha evolucionado con fuerza hacia entornos digitales, y entre las herramientas más poderosas e innovadoras se encuentran las simulaciones virtuales. Estas no solo permiten replicar tareas, procesos o entornos de trabajo sin interrumpir la operación, sino que ofrecen una forma segura, escalable y atractiva de enseñar competencias técnicas, operativas y de seguridad. Para los responsables de talento humano, operaciones y tecnología, entender qué tipos de simulaciones resultan más eficaces puede marcar la diferencia entre una inversión formativa exitosa y una implementación sin retorno. Las simulaciones virtuales en la industria cumplen múltiples funciones: reducen la curva de aprendizaje, evitan errores costosos, elevan la retención de conocimientos, y permiten practicar en contextos críticos sin riesgos reales. A continuación, analizamos los tipos más efectivos de simulaciones virtuales aplicables a entornos de manufactura, con sus características, beneficios y recomendaciones de uso. 5.1 Simulaciones de procedimientos operativos estándar (SOPs) Uno de los usos más directos de las simulaciones virtuales es la capacitación sobre procedimientos operativos estándar (SOPs). Estos simulan paso a paso el uso de maquinaria, equipos, líneas de producción o herramientas específicas. El operario puede interactuar con controles, válvulas, piezas móviles o sistemas eléctricos sin tener que exponerse al equipo real. Este tipo de simulación permite: Entrenar antes del contacto con equipos complejos. Detectar errores comunes en la manipulación de procesos. Asegurar la familiarización con la secuencia correcta de pasos. Plataformas como Siemens Tecnomatix o Visual Components permiten este tipo de simulaciones en entornos industriales avanzados. 5.2 Simulaciones de mantenimiento predictivo o correctivo Entrenar al personal técnico en mantenimiento es crítico, pero hacerlo directamente sobre los equipos reales puede ser riesgoso o impráctico, especialmente en maquinaria costosa o de alta precisión. Las simulaciones permiten practicar tareas como: Diagnóstico de fallas. Sustitución de componentes. Detección de síntomas previos a fallos. Aplicación de protocolos de bloqueo/etiquetado (LOTO). Este tipo de simulación suele combinar modelado 3D interactivo con escenarios de fallo aleatorios, desafiando al técnico a identificar causas raíz, aplicar soluciones y validar los resultados. 5.3 Simulaciones de seguridad industrial y respuesta ante emergencias Un entorno virtual es ideal para entrenar al personal en situaciones de alto riesgo sin poner en peligro sus vidas ni detener la operación. Las simulaciones pueden incluir: Fugas químicas. Incendios. Cortes de energía. Accidentes con maquinaria. Caídas de estructuras. Estas experiencias permiten aplicar protocolos de seguridad, activar rutas de evacuación, usar extintores o seguir pasos de primeros auxilios. Plataformas como ForgeFX o V360 ofrecen este tipo de contenido para distintos sectores industriales. 5.4 Realidad virtual (VR) inmersiva La realidad virtual genera entornos tridimensionales donde el usuario se sumerge completamente usando gafas o cascos (como Oculus Quest o HTC Vive). Este tipo de simulación es especialmente eficaz para: Capacitación de nuevos empleados en recorridos de planta. Prácticas en ambientes de difícil acceso o peligrosos. Entrenamientos de alta concentración y precisión. El principal beneficio de la VR es su impacto en la retención del conocimiento y la reducción de errores en situaciones reales. Además, puede generar escenarios personalizables a medida, reflejando condiciones específicas de cada planta. 5.5 Realidad aumentada (AR) y mixta (MR) A diferencia de la VR, la realidad aumentada superpone elementos digitales sobre el entorno físico mediante tablets, smartphones o gafas especiales (como Microsoft HoloLens). En entornos industriales, se utiliza para: Guiar visualmente al operario en la ejecución de tareas técnicas. Mostrar instrucciones o planos en tiempo real sobre el equipo real. Asistir remotamente a técnicos durante intervenciones en planta. Esto permite una formación en contexto, más eficaz que los manuales tradicionales, y reduce drásticamente los errores humanos. 5.6 Simulaciones de lógica de procesos industriales Son ideales para formar a personal de supervisión, mantenimiento y automatización. A través de estas simulaciones se puede practicar con diagramas de flujo, PLCs virtuales, sensores y actuadores simulados. Programas como Factory I/O o FluidSIM permiten formar en lógica de control sin necesidad de usar hardware real. Esto acelera el aprendizaje en disciplinas críticas como neumática, hidráulica, electricidad o programación de PLCs. 5.7 Simulaciones de decisiones estratégicas en planta En niveles más altos de liderazgo, las simulaciones pueden enfocarse en la toma de decisiones de producción, logística, o calidad. A través de software como AnyLogic o Simul8, los gerentes pueden modelar decisiones como: Balanceo de líneas. Distribución de carga de trabajo. Asignación de recursos ante restricciones. Simulación de flujos de materiales. Estas simulaciones ayudan a evaluar escenarios complejos antes de aplicarlos en la realidad, evitando costos innecesarios o interrupciones. 5.8 Simulaciones de cultura y comportamiento organizacional Aunque menos comunes, algunas simulaciones buscan desarrollar habilidades blandas críticas para la planta: liderazgo, comunicación, resolución de conflictos o gestión de equipos. Simulan conversaciones con empleados, toma de decisiones ante dilemas éticos o manejo de incidentes. Esto fortalece a mandos medios y jefaturas, alineando comportamientos con los valores de la organización. 5.9 Beneficios estratégicos para la organización Implementar simulaciones virtuales no es solo una decisión pedagógica, sino estratégica: Seguridad: Menos accidentes al practicar en entornos virtuales. Eficiencia: Menor tiempo de formación y mayor retención. Escalabilidad: Formación masiva y simultánea, sin detener operaciones. Reducción de costos: Menos desperdicio, menos errores reales. Innovación: Fomenta la transformación digital de la cultura industrial.

¿Qué errores comunes deben evitarse al digitalizar la formación en fábrica?

Digitalizar la formación en entornos industriales es una decisión estratégica que promete múltiples beneficios: reducción de costos, acceso masivo, trazabilidad, actualización inmediata y compatibilidad con modelos de producción ágil. Sin embargo, muchas iniciativas fracasan no por falta de tecnología, sino por errores de enfoque, implementación y gestión del cambio. Para los líderes de recursos humanos, tecnología y operaciones, evitar estos errores es esencial para garantizar el retorno de la inversión y el impacto real sobre la cultura organizacional. A continuación, se detallan los errores más frecuentes que deben evitarse al digitalizar la formación en plantas industriales: 6.1 Asumir que todos están listos para lo digital Uno de los principales errores es suponer que todos los colaboradores tienen las habilidades digitales necesarias para interactuar con plataformas eLearning. Muchos operarios no tienen experiencia con computadoras, navegación web, o simplemente no se sienten cómodos utilizando tecnología. Implementar una solución sin un diagnóstico de alfabetización digital es una receta para la exclusión y el desinterés. Solución: Realizar un mapeo de habilidades digitales previas y, si es necesario, diseñar un módulo introductorio de “formación para la formación”, que explique cómo usar la plataforma, navegar por los contenidos y aprovechar las herramientas básicas. 6.2 Elegir tecnología sin considerar la realidad operativa de planta Otra trampa común es seleccionar una plataforma robusta o sofisticada sin verificar si es compatible con el entorno de trabajo: disponibilidad de Wi-Fi, acceso a dispositivos, ruido ambiental, tiempos disponibles, entre otros. Solución: Invertir en tecnologías móviles, accesibles offline, y adaptar los contenidos al tiempo disponible por jornada (microlearning). También se debe analizar el entorno físico: ¿hay zonas de descanso donde se pueda aprender? ¿es viable colocar tablets en estaciones de trabajo? 6.3 Reproducir formatos presenciales en digital sin rediseño instruccional Digitalizar no significa convertir un PowerPoint en un PDF online. Muchos programas fallan por simplemente trasladar contenido sin rediseñar la experiencia para un entorno digital. Esto genera aburrimiento, desconexión y poca retención del aprendizaje. Solución: Aplicar principios de diseño instruccional: interactividad, multimedia, adaptabilidad, gamificación y segmentación. Un buen curso digital debe cautivar desde los primeros segundos y mantener el interés hasta el final. 6.4 No involucrar a los líderes operativos en la implementación Cuando la formación digital es vista como “una iniciativa de RRHH” y no como una herramienta de negocio, pierde tracción. Los supervisores y jefes de línea muchas veces ven la capacitación como una distracción de la producción. Solución: Involucrar desde el principio a líderes operativos, mostrar los beneficios en términos de reducción de errores, mayor seguridad o menores tiempos de entrenamiento. Darles métricas, participación en el diseño y herramientas de seguimiento. 6.5 No vincular la formación con indicadores de desempeño Un error frecuente es medir solo indicadores de formación (quién completó qué curso), pero no correlacionarlos con resultados operativos. Esto impide demostrar el verdadero valor de la formación digital. Solución: Integrar KPIs como reducción de errores, eficiencia por línea, tasa de accidentes o productividad post-formación. Así, se justifica la inversión y se ajustan los contenidos según impacto real. 6.6 No actualizar los contenidos regularmente Una vez digitalizados, muchos cursos quedan estáticos durante años. Esto genera obsolescencia y desconexión con los cambios operativos, normativos o tecnológicos. Solución: Establecer ciclos de revisión continua, preferiblemente semestrales, y permitir que usuarios reporten errores o sugerencias de mejora. También se puede automatizar la actualización desde cambios normativos o técnicos. 6.7 Ignorar la experiencia del usuario (UX) Si la plataforma es confusa, lenta o estéticamente pobre, los usuarios no la usarán. En ambientes industriales, la usabilidad es aún más crítica porque el tiempo es limitado y la frustración se traduce en rechazo inmediato. Solución: Probar la plataforma con usuarios reales antes del despliegue, simplificar interfaces, usar iconografía clara, y optimizar para dispositivos móviles. Menos es más. 6.8 No reforzar con comunicación interna adecuada El éxito de una estrategia de digitalización formativa depende en gran parte de la percepción que tenga el trabajador. Si se ve como una imposición o un sistema punitivo, fracasará. Solución: Acompañar el lanzamiento con una campaña de comunicación positiva, enfocada en beneficios personales, testimonios de colegas, y premios por participación. Involucrar a líderes informales como promotores del cambio. 6.9 No medir ni adaptar continuamente La digitalización no es un destino, sino un proceso. No medir los resultados, ignorar las métricas de uso o no realizar mejoras continuas es uno de los errores más peligrosos. Solución: Establecer dashboards de monitoreo en tiempo real, recoger feedback periódico y adaptar la estrategia. La clave está en iterar, no en imponer una solución fija. 6.10 No alinear la estrategia formativa con la visión de negocio Finalmente, muchas iniciativas de eLearning fracasan porque no están alineadas con las prioridades estratégicas de la planta: reducción de mermas, agilidad operativa, cumplimiento normativo, entre otros. Solución: Asegurar que cada curso, módulo o contenido tenga una razón de ser alineada a un objetivo de negocio. Formar no es un fin, es un medio para operar mejor.

¿Cómo alinear los contenidos de eLearning con los procesos LEAN o Six Sigma?

La implementación de metodologías como LEAN Manufacturing y Six Sigma ha sido uno de los pilares de la modernización industrial. Ambas promueven la eficiencia operativa, la reducción de desperdicios y la mejora continua como ejes estratégicos de competitividad. Sin embargo, muchas organizaciones enfrentan un obstáculo clave en su despliegue: la formación efectiva del personal. Aquí es donde el eLearning adquiere un rol transformador, siempre que los contenidos estén perfectamente alineados con los principios y herramientas de estas metodologías. No basta con “digitalizar” una capacitación tradicional sobre LEAN o Six Sigma. Se requiere una arquitectura instruccional que respalde la lógica operativa de estos modelos, respete su lenguaje técnico y ofrezca al personal de planta un aprendizaje aplicable, práctico y contextualizado. A continuación, se presentan las estrategias esenciales para lograr esa alineación y convertir el eLearning en una herramienta de impulso real para la mejora continua en entornos industriales. 7.1 Comprender la filosofía detrás de LEAN y Six Sigma Antes de diseñar cualquier contenido, es fundamental que los diseñadores instruccionales y los responsables de formación comprendan la lógica que hay detrás de estas metodologías. LEAN busca eliminar todo tipo de desperdicio (tiempo, materiales, esfuerzo), mientras que Six Sigma apunta a reducir la variabilidad en los procesos para alcanzar niveles cercanos a cero defectos. Este conocimiento no debe quedarse en un marco teórico, sino impregnar el diseño pedagógico de los cursos digitales. 7.2 Traducir los conceptos técnicos a un lenguaje visual e interactivo Uno de los desafíos recurrentes en la formación LEAN o Six Sigma es la barrera técnica. Conceptos como “Kaizen”, “Heijunka”, “Poka Yoke” o “DMAIC” pueden sonar ajenos para operarios de línea o personal de planta. Aquí, el eLearning permite crear experiencias visuales y prácticas donde estos conceptos se presentan como soluciones a problemas reales. Simulaciones, videos animados, storytelling y actividades gamificadas pueden transformar una idea abstracta en una herramienta tangible y recordable. 7.3 Personalizar los contenidos por rol y nivel de responsabilidad Un error común es impartir el mismo contenido LEAN/Six Sigma a todos los niveles del personal. Un operario necesita entender cómo aplicar las 5S en su estación de trabajo, mientras que un supervisor debe dominar el análisis causa-raíz o los principios de flujo continuo. El eLearning permite crear rutas de aprendizaje personalizadas que asignen los contenidos según el rol, la experiencia y las funciones del colaborador. Así se evita la saturación de información y se garantiza la aplicabilidad inmediata del conocimiento. 7.4 Usar el entorno de planta como laboratorio de aprendizaje digital Alinear los contenidos con LEAN o Six Sigma significa que el aprendizaje no puede estar desconectado del entorno productivo. Por eso, los cursos deben incluir estudios de caso reales, ejemplos del día a día en la planta, simulaciones de flujos de trabajo, y evaluaciones basadas en situaciones comunes. De este modo, los empleados no solo aprenden la metodología, sino cómo aplicarla en su entorno inmediato. Por ejemplo: en lugar de enseñar las 5S como un principio abstracto, se puede pedir a un operario que tome una foto de su estación de trabajo antes y después de aplicar la metodología, y subirla como parte de su evaluación. El LMS puede registrar este avance y generar una auditoría visual en tiempo real del cambio implementado. 7.5 Integrar herramientas LEAN/Six Sigma en plataformas de eLearning Algunas plataformas permiten crear ejercicios interactivos con diagramas de flujo, mapas de valor (VSM), análisis de Pareto, Ishikawa o gráficos de control. Incluir estas herramientas dentro del contenido formativo, y permitir que el usuario las manipule digitalmente, mejora la comprensión práctica y fortalece su capacidad de análisis. Esto es especialmente valioso para roles técnicos, supervisores o ingenieros de procesos. 7.6 Hacer seguimiento con indicadores de mejora continua Una de las claves del pensamiento LEAN y Six Sigma es la medición. Lo que no se mide, no mejora. Por eso, los programas de eLearning alineados con estas metodologías deben contar con indicadores claros de desempeño. ¿Cuántas ideas de mejora han propuesto los usuarios tras un curso de Kaizen? ¿Se han reducido errores después de un módulo sobre Poka Yoke? Estas métricas deben integrarse al dashboard del LMS y conectarse con los KPIs de la operación. 7.7 Promover la cultura del aprendizaje continuo como parte del sistema de calidad El eLearning debe formar parte del Sistema de Gestión de Calidad (SGC) de la organización. No es una acción puntual, sino un flujo permanente de contenidos, actualizaciones y refuerzos. Las organizaciones que logran mayor madurez en LEAN y Six Sigma son aquellas que han institucionalizado la formación como una rutina, no como una reacción. Esto incluye recordatorios periódicos, microlearnings, retos mensuales y comunidades de práctica digitales. 7.8 Reconocer logros y certificaciones como parte del progreso profesional Otro factor importante para alinear el eLearning con estas metodologías es vincular el progreso formativo con el desarrollo profesional. La obtención de insignias digitales, certificados internos o reconocimientos visibles debe formar parte de un plan de carrera. Por ejemplo, completar un curso de Six Sigma Yellow Belt podría ser condición para asumir un rol de liderazgo en proyectos de mejora. Esto da sentido al esfuerzo y motiva a los colaboradores a avanzar. 7.9 Involucrar a líderes y expertos como mentores digitales El eLearning no reemplaza la experiencia de los expertos en planta, pero sí puede amplificarla. Incorporar videos, entrevistas, tutoriales o incluso foros virtuales moderados por expertos LEAN o Six Sigma permite a los empleados ver cómo se aplica la teoría en la práctica. También se pueden desarrollar módulos donde se narra la historia real de una mejora implementada, sus resultados y aprendizajes. 7.10 Alinear con los objetivos estratégicos de la organización Finalmente, todos los contenidos eLearning sobre LEAN o Six Sigma deben estar directamente conectados con los objetivos estratégicos del negocio: aumentar la productividad, reducir mermas, mejorar calidad, reducir tiempos de entrega, etc. Esto garantiza que el aprendizaje tenga un propósito claro y que su impacto sea visible no solo en el plano individual, sino también en el desempeño global de la planta.

¿Qué papel tiene el eLearning en la formación de mandos medios en manufactura?

En el ecosistema de una planta industrial, los mandos medios —supervisores, jefes de turno, coordinadores de línea— desempeñan un rol fundamental como puentes entre la estrategia y la operación. Son responsables de traducir los objetivos del negocio en acciones concretas en planta, gestionar equipos diversos, mantener estándares de calidad, y garantizar la seguridad y eficiencia del proceso productivo. Por tanto, la formación de este segmento no solo es clave, sino crítica. El eLearning se presenta como una herramienta estratégica para transformar y potenciar el desarrollo de estos perfiles. Formar a los mandos medios no se trata de acumular cursos, sino de desarrollar habilidades técnicas, operativas y de liderazgo que les permitan gestionar entornos de alta presión, incertidumbre operativa y personal multigeneracional. A continuación, exploramos cómo el eLearning puede cumplir con ese desafío. 8.1 Democratiza el acceso al conocimiento, sin detener la operación Uno de los principales beneficios del eLearning es que permite a los mandos medios acceder a programas de formación sin interrumpir su jornada productiva. A través de plataformas móviles, contenidos asincrónicos y microlearning, pueden capacitarse en horarios flexibles, entre turnos o incluso fuera del horario laboral, si lo desean. Esto elimina la necesidad de apartarlos de la operación —lo cual muchas veces es imposible— y convierte el desarrollo profesional en un proceso continuo. 8.2 Desarrolla habilidades de liderazgo situacional y gestión de equipos Los mandos medios requieren más que habilidades técnicas: necesitan liderar personas. El eLearning ofrece módulos especializados en liderazgo en planta, gestión de conflictos, motivación de equipos, comunicación efectiva, manejo de la presión y resiliencia. A través de simulaciones interactivas, storytelling, estudios de caso y role-playing digital, se puede formar en contextos reales que replican los desafíos del día a día. Por ejemplo, se pueden diseñar simuladores donde un jefe de turno debe tomar decisiones ante una crisis de producción, manejar una falta grave de un operario, o reconfigurar un equipo tras una baja inesperada. Estas experiencias mejoran la toma de decisiones y fortalecen el juicio operativo. 8.3 Refuerza la comprensión de indicadores clave (KPIs) y análisis de datos Un mando medio moderno debe comprender e interpretar datos. El eLearning puede incorporar formación en análisis de KPIs, uso de dashboards, lectura de informes de calidad o interpretación de métricas de eficiencia. Cursos sobre Business Intelligence (BI), Power BI o Excel avanzado pueden impartirse a este segmento con gran impacto. Esto permite pasar de una supervisión basada en la experiencia subjetiva, a una gestión basada en datos. 8.4 Crea rutas de aprendizaje personalizadas según el tipo de planta o línea de producción No todos los mandos medios enfrentan los mismos retos. Un supervisor de una línea automatizada requiere competencias distintas a uno en un entorno semimecanizado. El eLearning permite segmentar la formación según área, tipo de producto, procesos involucrados y madurez tecnológica del entorno. Así, el conocimiento es relevante, aplicable y valorizado por el usuario. 8.5 Ofrece continuidad formativa en entornos de alta rotación La rotación en mandos medios puede afectar la continuidad operativa. El eLearning permite sistematizar el conocimiento, asegurando que cualquier nuevo jefe de turno tenga acceso inmediato a los procesos, estándares y mejores prácticas. Esto reduce la curva de aprendizaje y mejora la transición de roles. 8.6 Fomenta una cultura de mejora continua desde la supervisión El liderazgo de la mejora continua en planta empieza desde el mando medio. Al integrar contenidos de LEAN, Kaizen, 5S, Six Sigma o TPM en sus rutas formativas, el eLearning convierte a los supervisores en agentes activos del cambio. Además, se pueden diseñar programas donde los jefes de línea propongan mejoras, documenten resultados y compitan en rankings internos, lo que fortalece la motivación y el compromiso. 8.7 Integra el desarrollo de soft skills con habilidades técnicas El perfil ideal de mando medio combina liderazgo humano con conocimientos técnicos sólidos. El eLearning permite equilibrar ambos pilares en un solo programa, lo que no siempre es posible en formaciones presenciales. Esto incluye habilidades como pensamiento crítico, gestión emocional, adaptabilidad o inteligencia relacional. 8.8 Alinea la formación con planes de sucesión y desarrollo interno Muchas organizaciones industriales luchan por encontrar líderes internos preparados. El eLearning permite mapear el progreso, identificar talento emergente, y preparar a los mandos medios para futuras promociones. Con analítica avanzada, se pueden detectar patrones de aprendizaje, proactividad y liderazgo digital que revelen el potencial del colaborador. 8.9 Fortalece la cultura organizacional desde el nivel operativo El eLearning también transmite valores. Al incluir módulos sobre cultura, ética, visión corporativa o sostenibilidad, permite que los mandos medios refuercen el alineamiento estratégico de sus equipos. Recordemos que, en el día a día, los jefes de turno son quienes modelan los comportamientos, establecen el clima y representan a la empresa ante el trabajador. 8.10 Facilita la colaboración entre áreas mediante comunidades de práctica virtuales Las plataformas de eLearning pueden incluir foros, chats, webinars y encuentros virtuales donde los mandos medios compartan experiencias, buenas prácticas y soluciones a problemas comunes. Esto rompe silos, promueve la colaboración interárea y refuerza la inteligencia colectiva de la organización.

¿Cómo evaluar la madurez digital de una planta para adoptar eLearning?

La adopción exitosa del eLearning en entornos industriales no puede concebirse como un proyecto aislado o superficial. Para que esta transformación educativa tenga impacto, debe enraizarse en la madurez digital de la planta. Evaluar esta madurez no es solo una buena práctica; es una condición indispensable para evitar inversiones fallidas, resistencia organizacional o, peor aún, una implementación sin retorno. La madurez digital no se limita a la disponibilidad de tecnología; implica cultura, procesos, liderazgo, infraestructura, competencias digitales y alineación estratégica. Es el punto de partida que permite responder con honestidad: ¿estamos listos para una formación digital efectiva? A continuación, presentamos un marco estratégico para evaluar la madurez digital de una planta con el objetivo específico de implementar eLearning con éxito. 9.1 Entender qué es la madurez digital en contexto industrial En una planta manufacturera, la madurez digital es la capacidad de integrar tecnologías digitales en los procesos operativos, administrativos y formativos de forma coherente, escalable y con impacto en el negocio. En el caso del eLearning, esta madurez incluye no solo contar con dispositivos o conexión a internet, sino tener procesos estandarizados, líderes comprometidos, políticas claras y una fuerza laboral capaz de interactuar con contenidos digitales. 9.2 Aplicar un modelo de evaluación estructurado Existen diversos modelos para evaluar la madurez digital. Uno de los más adaptables al entorno industrial es el Modelo de Madurez Digital para la Formación. Este modelo analiza cinco dimensiones clave: Infraestructura tecnológica: dispositivos disponibles, conectividad, plataformas. Cultura organizacional: apertura al cambio, percepción de la tecnología, actitud frente al aprendizaje digital. Capacidades del talento: nivel de alfabetización digital, autonomía, actitud hacia el autoaprendizaje. Procesos y políticas: existencia de un plan de formación digital, estandarización, integración con el negocio. Liderazgo y estrategia: compromiso de la alta dirección, visión digital, recursos asignados. Cada dimensión puede ser evaluada en una escala de cinco niveles: desde el “nivel inicial” (resistencia total o inexistencia de medios) hasta el “nivel transformador” (uso estratégico, medición de impacto, mejora continua). 9.3 Diagnosticar la infraestructura tecnológica disponible La base del eLearning es la infraestructura. ¿La planta cuenta con Wi-Fi en todas sus áreas? ¿Existen dispositivos móviles disponibles para el personal? ¿El LMS es accesible desde los dispositivos del usuario? ¿Se tiene acceso offline? ¿Hay estaciones de aprendizaje o kioscos interactivos? Estos aspectos deben ser auditados minuciosamente. Además, es clave asegurar que haya una política clara de soporte técnico, mantenimiento de dispositivos y protocolos de acceso seguro. Muchas iniciativas de eLearning fracasan porque, al momento de la implementación, simplemente no se puede acceder al contenido. 9.4 Evaluar la cultura organizacional frente al aprendizaje digital En plantas con una larga tradición operativa o una cultura muy jerárquica, la idea de autoformación puede generar resistencia. Evaluar el grado de apertura al cambio, la percepción de utilidad del eLearning, y el historial de adaptación tecnológica es crucial. Aquí es útil aplicar encuestas o focus groups con mandos medios y operativos. Algunas preguntas clave son: ¿Con qué frecuencia usas herramientas digitales fuera del trabajo? ¿Te gustaría capacitarte por tu cuenta? ¿Te sentirías cómodo aprendiendo desde un celular o una tablet? 9.5 Medir las habilidades digitales del personal operativo El éxito del eLearning en planta depende de que los operarios puedan usar un LMS, descargar una app, navegar por contenidos, hacer clic en videos o completar un test online. ¿Todos los trabajadores tienen un correo electrónico activo? ¿Saben usar un navegador? ¿Pueden manejar un smartphone? Si la respuesta es no, antes de pensar en eLearning debe pensarse en una estrategia de alfabetización digital. Algunas plantas comienzan con “módulos de preparación digital” que enseñan habilidades básicas como: uso de internet, cómo acceder a la plataforma, navegación por menús, resolución de problemas comunes, etc. Esto no solo mejora la adopción, sino que eleva la autoestima digital del personal. 9.6 Identificar brechas en procesos y políticas de formación Una planta que aún no tiene procesos formativos sistematizados, probablemente no pueda migrarlos a digital sin antes ordenarlos. Evaluar si existen: Planes de formación por rol. Matrices de competencias actualizadas. Registro formal de capacitaciones realizadas. Evaluaciones de impacto. Estas estructuras son fundamentales para que el eLearning no sea una colección de cursos dispersos, sino una estrategia formativa alineada con la operación. 9.7 Validar el compromiso del liderazgo La madurez digital también depende del liderazgo. ¿La gerencia está comprometida con la formación continua? ¿Existe un presupuesto asignado? ¿Hay indicadores de aprendizaje integrados en los tableros de gestión? Un error común es que el eLearning se impulse desde RR.HH. sin contar con el respaldo operativo o presupuestario. Para que el proceso madure, se requiere un liderazgo visible, coherente y sostenido. 9.8 Analizar la integración del eLearning con procesos de negocio ¿El aprendizaje digital está alineado con la mejora de KPIs operativos? ¿Está conectado con la inducción, la seguridad, la calidad? ¿Se integra con los sistemas ERP, MES o de control de producción? Las plantas más maduras digitalmente son aquellas donde el eLearning no es una “isla”, sino parte del flujo de trabajo. Por ejemplo, un técnico no puede operar una nueva máquina hasta que complete un módulo de capacitación específico. O un cambio de rol automático en el sistema ERP dispara una ruta formativa obligatoria. Esto genera un ecosistema coherente y estratégico. 9.9 Utilizar herramientas de autodiagnóstico o consultoría especializada Existen cuestionarios de diagnóstico digital específicos para el sector manufacturero. También se puede contar con el apoyo de consultores en transformación digital o proveedores de LMS industriales que ofrezcan un assessment inicial. Esto permite contar con una visión externa, objetiva y basada en benchmarks sectoriales. 9.10 Crear un roadmap de evolución digital para formación Una vez identificado el nivel actual, se debe diseñar un mapa de ruta realista y progresivo. No se trata de implementar todo de golpe, sino de avanzar por etapas: Etapa 1: Acceso a contenidos básicos desde móviles (inducción, seguridad, 5S). Etapa 2: Incorporación de LMS y seguimiento por rol. Etapa 3: Integración con procesos productivos y dashboards de desempeño. Etapa 4: Gamificación, microlearning y simulaciones. Etapa 5: Transformación cultural basada en autoaprendizaje. Cada etapa debe tener objetivos, indicadores, responsables y presupuesto asignado.

¿Qué casos de éxito existen de implementación de eLearning en empresas manufactureras?

Analizar casos de éxito reales permite transformar conceptos teóricos en evidencia práctica. En el contexto del eLearning en manufactura, ya existen múltiples ejemplos de empresas que han logrado integrar el aprendizaje digital con alto impacto en productividad, seguridad, calidad y cultura organizacional. A continuación, se presentan diversos casos destacados que demuestran cómo, cuándo y por qué el eLearning funciona en entornos industriales. 10.1 General Electric (GE) – Capacitación global en mantenimiento industrial GE implementó una plataforma de eLearning para estandarizar la capacitación técnica en más de 80 plantas a nivel mundial. El reto era formar a técnicos de mantenimiento en múltiples regiones, idiomas y entornos regulatorios distintos. Resultados: Reducción del tiempo de capacitación técnica en un 40%. Aumento del cumplimiento normativo en mantenimiento preventivo. Ahorro anual estimado en 4 millones de dólares en formación presencial y viajes. Lecciones clave: Centralizar contenidos técnicos, ofrecer formación multilingüe y habilitar acceso offline en plantas remotas fueron factores de éxito. Además, se integraron simuladores virtuales de procedimientos mecánicos y eléctricos. 10.2 Nestlé – Gamificación y microlearning para operarios de planta Nestlé diseñó una experiencia de microlearning gamificada para reforzar las buenas prácticas de manufactura (GMP) y los protocolos de inocuidad alimentaria. Utilizó una app personalizada con retos diarios, quizzes interactivos y medallas virtuales. Resultados: Incremento del 30% en la retención de conceptos clave en GMP. Reducción del 22% en errores críticos durante auditorías internas. Participación del 85% del personal operativo en menos de 60 días. Lecciones clave: La clave fue adaptar el contenido al perfil del operario: cápsulas de menos de 5 minutos, lenguaje sencillo, visual, y vinculado a premios internos como reconocimientos o tiempo libre. 10.3 Toyota – Simulaciones LEAN en procesos de aprendizaje digital Toyota incorporó simuladores virtuales para entrenar a sus empleados en principios LEAN. A través de ejercicios de balanceo de líneas, análisis de desperdicios y flujos de valor, los operarios comprendieron de forma práctica los conceptos abstractos. Resultados: Reducción del 17% en los tiempos de cambio de formato (SMED). Incremento de 21% en propuestas de mejora continua por parte del personal de planta. Mayor alineación entre formación y resultados de producción. Lecciones clave: El uso de simuladores prácticos, visuales y aplicables al entorno inmediato permitió que el eLearning impactara directamente en los KPIs operativos. 10.4 BASF – eLearning para protocolos de seguridad química En una planta con alto riesgo químico, BASF desarrolló un programa de eLearning para formar a sus empleados en el uso de EPP, rutas de evacuación, manejo de sustancias peligrosas y procedimientos de emergencia. Resultados: Cero incidentes de alto riesgo en 12 meses post-implementación. 100% de cumplimiento en auditorías ambientales y de seguridad. Disminución del 35% en incidentes menores relacionados con mala interpretación de normas. Lecciones clave: El eLearning permitió entrenar sin detener la operación y con simulaciones de escenarios peligrosos imposibles de replicar en formación presencial. Además, la trazabilidad del LMS garantizó evidencia en tiempo real. 10.5 Empresa mediana latinoamericana de autopartes – Democratización del conocimiento técnico Una compañía con 600 empleados y múltiples líneas de ensamblaje introdujo eLearning como herramienta de inducción y formación técnica. Previamente, cada nuevo colaborador requería al menos 10 días de capacitación presencial. Resultados: Reducción del tiempo de inducción a 3 días. Mejora en la retención del personal (de 68% a 84% en los primeros 90 días). 90% de satisfacción con el proceso de formación. Lecciones clave: A pesar de tener recursos limitados, lograron éxito usando una plataforma LMS de código abierto (Moodle), adaptando contenidos internos, grabando a sus propios expertos, y usando smartphones como principal medio de acceso. 🧾 Resumen Ejecutivo La industria manufacturera se enfrenta a un entorno cada vez más complejo, competitivo y dinámico. La velocidad con la que cambian los procesos, la llegada de nuevas tecnologías, el cumplimiento normativo cada vez más estricto y la necesidad de una fuerza laboral altamente competente, hacen que la formación continua y estratégica ya no sea un lujo, sino una necesidad vital para la sostenibilidad del negocio. En este contexto, el eLearning emerge como una herramienta transformadora, especialmente cuando está diseñada de forma contextualizada, conectada con los procesos productivos y alineada a los objetivos estratégicos. Este artículo ha explorado a fondo las distintas dimensiones del eLearning para manufactura, revelando cómo puede ser el catalizador de una nueva cultura de excelencia operativa. 🔍 Conclusiones clave para la toma de decisiones en WORKI 360 1. Reducción significativa de tiempos muertos y aumento de la productividad El eLearning permite capacitar sin detener la operación, eliminando tiempos improductivos y optimizando el uso del tiempo en planta. Gracias a metodologías como el microlearning y el acceso móvil, los operarios pueden formarse durante pausas, entre turnos o incluso fuera del horario, manteniendo la continuidad operativa. 2. Cumplimiento normativo garantizado con trazabilidad total El aprendizaje digital facilita la difusión y el refuerzo de protocolos de seguridad, normativas de calidad y procesos regulados, asegurando cumplimiento y evidencia documental en tiempo real. Esto fortalece las auditorías internas y externas y reduce el riesgo de sanciones o incidentes. 3. Herramientas tecnológicas adaptadas al entorno fabril Desde plataformas LMS móviles hasta realidad aumentada, códigos QR, simuladores o aprendizaje offline, el eLearning puede implementarse eficazmente incluso en ambientes con conectividad limitada o niveles diversos de alfabetización digital. Las herramientas seleccionadas deben responder a la realidad del trabajador en planta. 4. Motivación y retención a través de gamificación La incorporación de dinámicas lúdicas como insignias, retos, rankings o narrativas inmersivas mejora el compromiso, reduce el rechazo a la capacitación y fortalece la cultura de mejora continua. El juego se convierte en una herramienta estratégica para formar con impacto. 5. Formación técnica con simulaciones de alto realismo Las simulaciones virtuales permiten entrenar en tareas de alto riesgo, mantenimiento técnico, análisis de procesos o respuesta ante emergencias sin exponer al trabajador ni detener la línea de producción. Esto se traduce en reducción de errores, accidentes y desperdicio operativo. 6. Evitar errores comunes en la digitalización formativa Muchas implementaciones fallan por no evaluar la madurez digital de la planta, replicar formación presencial sin rediseño o no vincular el aprendizaje con los KPIs del negocio. WORKI 360 puede liderar estos procesos asegurando diagnóstico previo, diseño instruccional adecuado y seguimiento continuo. 7. Alineación con metodologías LEAN y Six Sigma El eLearning puede reforzar directamente la estrategia de mejora continua, enseñando herramientas LEAN, conceptos Six Sigma y prácticas de calidad mediante rutas personalizadas, simuladores y ejercicios interactivos. Así, la formación no solo informa, sino que transforma comportamientos operativos. 8. Desarrollo estratégico de mandos medios El aprendizaje digital es clave para fortalecer el rol de supervisores, jefes de línea y coordinadores. A través del eLearning, este segmento accede a formación en liderazgo, análisis de datos, cultura organizacional y gestión de equipos, potenciando su capacidad de ejecución y alineación con los objetivos. 9. Evaluación realista de la madurez digital como paso inicial Antes de implementar eLearning, es imprescindible evaluar si la planta está lista. Esto implica analizar la cultura organizacional, la infraestructura, las competencias digitales y la disposición del liderazgo. Solo así se puede garantizar una adopción exitosa y sostenible. 10. Casos de éxito reales respaldan su efectividad Empresas como General Electric, Nestlé, Toyota o BASF han demostrado que el eLearning, cuando se implementa con visión, metodología y enfoque en resultados, puede reducir costos, aumentar la seguridad, mejorar el desempeño técnico y acelerar la innovación.