Índice del contenido

¿Qué herramientas tecnológicas se utilizan actualmente para la simulación de procesos?

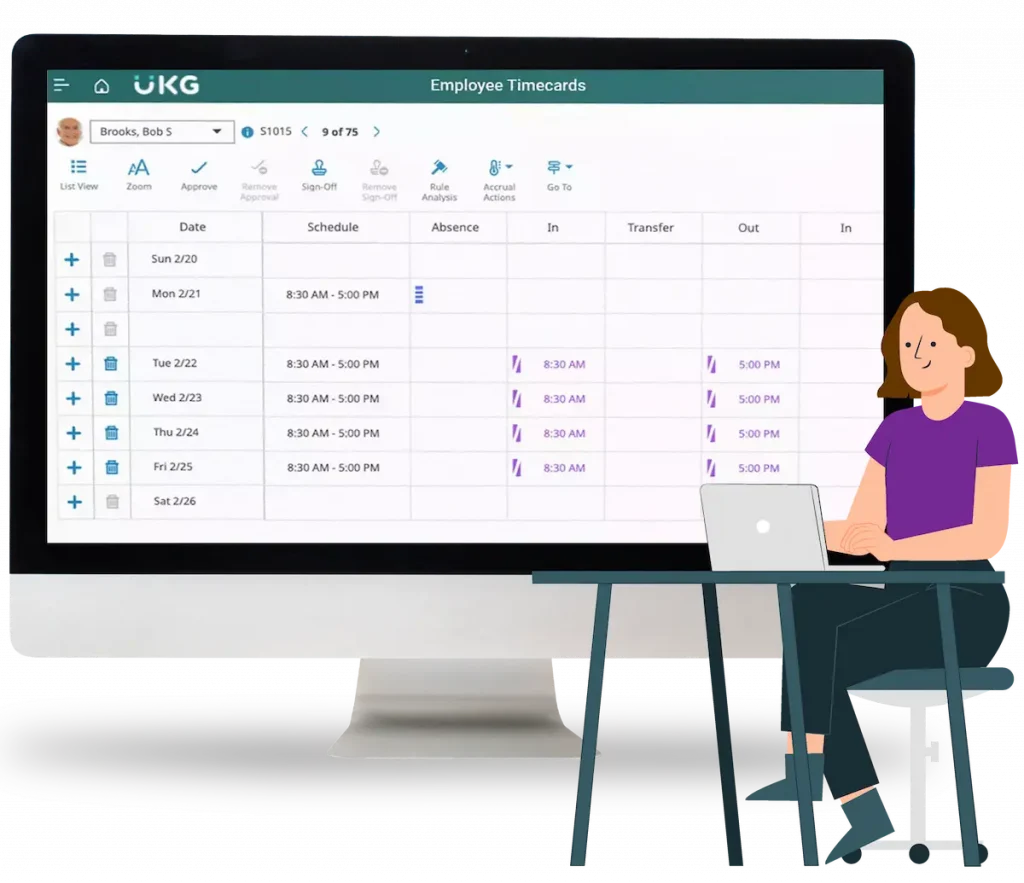

1. ¿Qué herramientas tecnológicas se utilizan actualmente para la simulación de procesos? La simulación de procesos se ha consolidado como una herramienta estratégica para las empresas modernas, especialmente en un entorno gerencial donde la toma de decisiones precisa y basada en datos es crucial. Para lograr resultados efectivos, los directivos necesitan apoyarse en tecnologías especializadas que permitan modelar, analizar y optimizar procesos de manera precisa. A continuación, se exploran las principales herramientas tecnológicas disponibles actualmente y su relevancia para la gestión empresarial. 1. Software de simulación discreta Este tipo de herramientas es esencial cuando los procesos involucrados se componen de eventos individuales que ocurren en momentos específicos. Programas como Arena, Simio y FlexSim permiten a las empresas modelar procesos complejos, como líneas de producción, operaciones logísticas o flujos de trabajo administrativos. Los beneficios para los gerentes incluyen la capacidad de visualizar cada etapa del proceso, identificar cuellos de botella y prever el impacto de cambios en la operación antes de implementarlos en la vida real. Estas herramientas son especialmente útiles en manufactura, logística y servicios de alto volumen, donde pequeñas mejoras en la eficiencia pueden generar grandes ahorros económicos y operativos. 2. Simulación continua En procesos donde las variables cambian de manera constante y no discreta, como el flujo de líquidos, energía o información, las herramientas de simulación continua se vuelven esenciales. Softwares como MATLAB/Simulink o Dymola permiten modelar sistemas dinámicos y evaluar cómo cambios en parámetros específicos afectan el rendimiento global. Para los gerentes, esto significa poder anticipar problemas en procesos críticos, optimizar recursos y garantizar la continuidad operativa. Además, la simulación continua facilita la integración con análisis predictivo y algoritmos de optimización avanzada. 3. Simulación basada en agentes La simulación basada en agentes permite modelar procesos donde la interacción entre múltiples actores o entidades determina el resultado final. Herramientas como AnyLogic o NetLogo se destacan en este enfoque, ya que cada "agente" sigue reglas definidas y puede adaptarse a cambios en el entorno del modelo. Desde la perspectiva gerencial, esto ofrece una visión detallada de cómo decisiones individuales impactan el desempeño global de la empresa. Es ideal para escenarios como la gestión de personal, comportamiento de clientes o interacción entre departamentos. 4. Integración con plataformas de analítica y Big Data Hoy en día, muchas herramientas de simulación se integran con sistemas de analítica avanzada y bases de datos corporativas. Plataformas como Tableau, Power BI o integraciones de simulación con Python y R permiten que los datos reales de la empresa alimenten los modelos de simulación, generando escenarios más precisos y confiables. Para los directivos, esto significa que las decisiones se basan en información actualizada y no en supuestos, reduciendo riesgos y aumentando la efectividad de la planificación estratégica. 5. Simulación en la nube y en tiempo real La transformación digital ha llevado la simulación de procesos al entorno cloud, permitiendo acceder a modelos desde cualquier ubicación y compartir resultados entre múltiples stakeholders. Herramientas como SimScale o AnyLogic Cloud permiten realizar simulaciones en tiempo real, lo que es especialmente valioso en entornos dinámicos donde los procesos cambian rápidamente. Los gerentes pueden experimentar con distintos escenarios simultáneamente, evaluar riesgos y tomar decisiones ágiles sin interrumpir la operación real. 6. Inteligencia artificial y simulación predictiva La incorporación de inteligencia artificial (IA) en la simulación está revolucionando la manera en que las empresas predicen y optimizan sus procesos. Algoritmos de aprendizaje automático pueden identificar patrones en los datos históricos, predecir comportamientos futuros y sugerir ajustes en los modelos de simulación. Herramientas como Simul8 con capacidades de IA permiten a los gerentes anticipar problemas antes de que ocurran, optimizar recursos y mejorar la eficiencia operativa en niveles que antes eran impensables. 7. Software especializado por industria Existen soluciones de simulación diseñadas específicamente para ciertos sectores. Por ejemplo, Tecnomatix Plant Simulation está orientado a manufactura, mientras que FlexSim Healthcare se centra en hospitales y clínicas. Este enfoque permite que los gerentes de cada sector accedan a modelos prediseñados, adaptables a sus necesidades específicas, con métricas y escenarios relevantes para su industria. Conclusión La adopción de herramientas tecnológicas para la simulación de procesos no solo facilita la visualización y análisis de las operaciones empresariales, sino que también transforma la manera en que los directivos toman decisiones estratégicas. La capacidad de anticipar problemas, optimizar recursos y evaluar alternativas antes de implementar cambios reales representa un valor competitivo significativo. Para un gerente moderno, comprender y aprovechar estas herramientas es indispensable, ya que no se trata únicamente de tecnología, sino de una inversión en eficiencia, innovación y liderazgo informado. La combinación de simulación discreta, continua, basada en agentes, analítica avanzada, nube y capacidades de IA proporciona un ecosistema completo para transformar los procesos de manera inteligente y sostenible.

¿Cómo se pueden identificar los cuellos de botella mediante simulación de procesos?

2. ¿Cómo se pueden identificar los cuellos de botella mediante simulación de procesos? En la gestión empresarial moderna, la identificación de cuellos de botella es fundamental para optimizar la eficiencia operativa y garantizar la competitividad. Un cuello de botella es un punto dentro de un proceso que limita la capacidad global del sistema, generando retrasos, incrementos de costos y pérdidas de productividad. La simulación de procesos se ha convertido en una herramienta indispensable para detectar estos puntos críticos de manera precisa, permitiendo a los gerentes tomar decisiones estratégicas basadas en datos en lugar de suposiciones. 1. Comprendiendo el concepto de cuello de botella Antes de utilizar la simulación, es esencial entender qué constituye un cuello de botella. No se trata simplemente de la parte más lenta del proceso, sino del segmento cuya capacidad determina la producción total del sistema. Por ejemplo, en una línea de manufactura, una máquina específica que no puede mantener el ritmo del resto de la línea genera retrasos en toda la operación. En servicios, un departamento que recibe solicitudes más rápido de lo que puede procesarlas se convierte en un cuello de botella. Los directivos deben reconocer que estos puntos no siempre son evidentes a simple vista, y su impacto puede multiplicarse a lo largo de toda la operación. 2. Creación de un modelo de simulación preciso La primera etapa para identificar cuellos de botella mediante simulación es desarrollar un modelo que refleje con exactitud el flujo de trabajo. Esto incluye la recopilación de datos históricos sobre tiempos de procesamiento, frecuencias de llegada, recursos disponibles y variabilidad en el desempeño. Herramientas como Arena, Simio o FlexSim permiten construir modelos que representan cada etapa del proceso, desde la entrada de materias primas o solicitudes hasta la entrega final del producto o servicio. Un modelo bien calibrado sirve como un espejo virtual de la operación real, mostrando cómo interactúan los distintos elementos del sistema. 3. Análisis de escenarios y tiempos de espera Una vez que el modelo está en funcionamiento, la simulación permite ejecutar múltiples escenarios para observar cómo fluye el proceso bajo diferentes condiciones. El análisis se centra en métricas críticas como tiempos de espera, utilización de recursos y acumulación de inventario o tareas pendientes. Un cuello de botella se evidencia cuando un recurso alcanza una alta utilización de manera constante, mientras que otros elementos permanecen infrautilizados. Esta visualización clara ayuda a los gerentes a identificar qué partes del proceso requieren intervención prioritaria. 4. Evaluación de la variabilidad del proceso Los cuellos de botella no siempre son permanentes; pueden surgir debido a la variabilidad en la demanda o en la ejecución de tareas. La simulación permite introducir variaciones aleatorias en tiempos de procesamiento, llegadas de pedidos o fallas de máquinas, ofreciendo una visión realista de cómo los cuellos de botella pueden aparecer de forma intermitente. Para la gerencia, esto significa que no solo se identifican los puntos críticos, sino que también se puede planificar la capacidad y contingencias para manejar picos de demanda o interrupciones inesperadas. 5. Priorización y toma de decisiones estratégicas Una vez identificados los cuellos de botella, los directivos pueden priorizar acciones de mejora basadas en el impacto sobre la eficiencia global. La simulación permite probar diferentes soluciones antes de implementarlas, como redistribuir recursos, modificar secuencias de trabajo o invertir en nuevas capacidades. Esta capacidad de experimentar con alternativas reduce riesgos, evita interrupciones y asegura que los cambios generen resultados medibles. Para un gerente, esto representa un enfoque proactivo en lugar de reactivo frente a problemas operativos. 6. Integración con análisis de datos y KPIs La simulación de procesos también permite integrar resultados con indicadores clave de desempeño (KPIs), como tiempos de ciclo, costos operativos, nivel de servicio y productividad. Al correlacionar los cuellos de botella con estos indicadores, los gerentes obtienen una visión integral de cómo cada punto crítico afecta los objetivos estratégicos de la empresa. Además, se facilita la comunicación de resultados a stakeholders, ya que los datos y visualizaciones obtenidos mediante simulación son más convincentes y fáciles de interpretar que simples reportes numéricos. 7. Aplicaciones prácticas y casos de éxito Numerosas empresas han utilizado la simulación para identificar y resolver cuellos de botella de manera efectiva. Por ejemplo, en la industria manufacturera, se ha optimizado la línea de producción ajustando la secuencia de tareas y agregando recursos en etapas críticas, aumentando la producción en un 15% sin inversiones significativas. En servicios de atención al cliente, la simulación permitió reorganizar la asignación de personal en horarios pico, reduciendo los tiempos de espera y mejorando la satisfacción del cliente. Estos casos muestran cómo la simulación no solo detecta problemas, sino que genera soluciones concretas y medibles. Conclusión La identificación de cuellos de botella mediante simulación de procesos no es solo una práctica técnica, sino una herramienta estratégica para la gestión empresarial moderna. Permite a los gerentes comprender la dinámica interna de sus operaciones, anticipar problemas, priorizar intervenciones y optimizar recursos. Además, la capacidad de experimentar con diferentes escenarios y soluciones antes de implementarlas garantiza que las decisiones se basen en datos confiables y no en intuición. En un entorno competitivo donde la eficiencia, la calidad y la capacidad de respuesta son determinantes, la simulación se convierte en un aliado indispensable para transformar los cuellos de botella en oportunidades de mejora y crecimiento sostenible.

¿Cómo puede la simulación de procesos apoyar la toma de decisiones estratégicas?

3. ¿Cómo puede la simulación de procesos apoyar la toma de decisiones estratégicas? La toma de decisiones estratégicas en una organización es un proceso complejo que requiere información precisa, visión a largo plazo y capacidad de anticipar escenarios futuros. En este contexto, la simulación de procesos se ha convertido en una herramienta indispensable para los directivos, ya que permite modelar operaciones, prever impactos de decisiones y minimizar riesgos antes de implementarlas en el mundo real. A través de la simulación, los gerentes pueden transformar datos en insights accionables y tomar decisiones informadas que optimicen recursos, aumenten la eficiencia y generen ventajas competitivas sostenibles. 1. Transformando datos en escenarios estratégicos Uno de los mayores desafíos de la toma de decisiones es la incertidumbre. Las organizaciones operan en entornos dinámicos donde cambios en la demanda, variaciones en la cadena de suministro o factores externos pueden afectar el desempeño. La simulación de procesos permite crear modelos que representan el comportamiento real de la organización, integrando datos históricos, tiempos de ciclo, capacidad de recursos y flujos de trabajo. A partir de estos modelos, los directivos pueden generar múltiples escenarios estratégicos, evaluar sus resultados y decidir cuál es la mejor alternativa para alcanzar objetivos corporativos. 2. Identificación de riesgos y oportunidades La simulación de procesos facilita la identificación de riesgos antes de que ocurran. Por ejemplo, al modelar un cambio en la capacidad de producción o en la estructura del equipo, los gerentes pueden observar cómo impacta el desempeño global, anticipando posibles cuellos de botella o sobrecargas de recursos. Al mismo tiempo, se descubren oportunidades de mejora, como redistribución de personal, automatización de tareas repetitivas o optimización de inventarios. Este enfoque proactivo permite a los líderes minimizar pérdidas y aprovechar oportunidades de manera estratégica. 3. Evaluación de alternativas sin interrumpir la operación real Una de las ventajas más poderosas de la simulación es la posibilidad de experimentar sin riesgos. Las decisiones estratégicas suelen implicar inversiones significativas o cambios organizacionales complejos, donde un error puede generar consecuencias costosas. Con la simulación, los directivos pueden probar diferentes escenarios: aumentar la capacidad de producción, modificar la secuencia de tareas, implementar nuevas tecnologías o reestructurar procesos. Cada escenario se evalúa en términos de tiempo, costo, productividad y calidad, permitiendo seleccionar la opción más eficiente antes de ejecutarla. 4. Apoyo a la planificación a largo plazo La simulación no se limita a problemas operativos inmediatos; también es una herramienta clave para la planificación estratégica a largo plazo. Los directivos pueden proyectar cómo cambios en el mercado, crecimiento de la demanda o implementación de nuevas líneas de negocio afectarán la organización. Esto permite tomar decisiones fundamentadas sobre inversiones, expansión de infraestructura, contratación de personal y desarrollo de capacidades, garantizando que los recursos se asignen de manera óptima y alineada con la visión estratégica. 5. Integración con inteligencia de negocios y analítica avanzada La simulación de procesos se potencia cuando se integra con herramientas de analítica avanzada y Business Intelligence (BI). Plataformas como Tableau, Power BI o integraciones con Python y R permiten que los modelos de simulación se alimenten con datos en tiempo real, generando predicciones más precisas y confiables. Esto proporciona a los gerentes un panorama integral donde los indicadores de desempeño, el análisis de tendencias y los escenarios proyectados se combinan para respaldar decisiones estratégicas con evidencia sólida. 6. Facilitación de la comunicación gerencial Otro beneficio estratégico de la simulación es la capacidad de comunicar escenarios complejos de manera clara a los stakeholders. Los modelos visuales permiten mostrar cómo una decisión impactará distintos procesos, departamentos o áreas de negocio, haciendo más comprensible la información para el equipo gerencial y la alta dirección. Esto fortalece la alineación organizacional y facilita la adopción de decisiones críticas, evitando conflictos y malentendidos entre diferentes niveles de la empresa. 7. Casos de éxito en la toma de decisiones estratégicas Numerosas empresas han implementado simulación de procesos para tomar decisiones estratégicas con resultados exitosos. En la industria logística, algunas compañías han utilizado simulaciones para decidir la ubicación óptima de centros de distribución, reduciendo costos de transporte y mejorando los tiempos de entrega. En manufactura, la simulación ha permitido evaluar la viabilidad de nuevas líneas de producción antes de invertir millones en maquinaria, minimizando riesgos financieros y mejorando la eficiencia operativa. En el sector servicios, la simulación ha ayudado a reorganizar la asignación de personal durante picos de demanda, aumentando la satisfacción del cliente sin incrementar costos de manera significativa. Conclusión La simulación de procesos es mucho más que una herramienta técnica: es un catalizador para la toma de decisiones estratégicas. Proporciona a los directivos la capacidad de anticipar riesgos, evaluar alternativas y optimizar recursos con precisión. Al transformar datos complejos en escenarios visuales y medibles, permite a los líderes empresariales actuar con seguridad y fundamento, mejorando la eficiencia, reduciendo costos y generando ventajas competitivas sostenibles. En un mundo corporativo cada vez más dinámico y competitivo, la simulación se convierte en un aliado indispensable para quienes buscan decisiones estratégicas inteligentes, ágiles y basadas en evidencia sólida.

¿Qué impacto tiene la simulación de procesos en la reducción de tiempos de ciclo de procesos?

4. ¿Qué impacto tiene la simulación de procesos en la reducción de tiempos de ciclo de procesos? En la gestión moderna, los tiempos de ciclo representan uno de los indicadores más críticos de eficiencia operativa. Reducirlos no solo mejora la productividad, sino que también incrementa la satisfacción del cliente y genera ventajas competitivas sostenibles. La simulación de procesos se ha consolidado como una herramienta esencial para analizar, optimizar y reducir los tiempos de ciclo, proporcionando a los directivos una visión clara y detallada de cómo se comportan los procesos antes de realizar cambios costosos o disruptivos. 1. Comprendiendo el tiempo de ciclo y su relevancia El tiempo de ciclo se define como el tiempo total que tarda un proceso desde su inicio hasta su finalización, incluyendo todas las etapas intermedias. En operaciones de manufactura, puede medirse desde la recepción de materias primas hasta la entrega del producto terminado. En servicios, se mide desde la solicitud del cliente hasta la entrega del servicio. Para un gerente, comprender y optimizar este indicador es clave, ya que influye directamente en la capacidad de respuesta, los costos operativos y la competitividad en el mercado. 2. Identificación de ineficiencias mediante simulación La simulación de procesos permite modelar cada paso de un proceso y observar cómo interactúan los distintos elementos, desde recursos humanos y tecnológicos hasta flujos de información y materiales. Este análisis detallado revela ineficiencias ocultas, como tiempos de espera excesivos, acumulación de inventarios intermedios o recursos infrautilizados. Al visualizar estas áreas críticas, los gerentes pueden priorizar intervenciones que tengan un impacto significativo en la reducción del tiempo total de ciclo. 3. Evaluación de alternativas de optimización Una de las mayores ventajas de la simulación es la capacidad de probar múltiples alternativas sin afectar la operación real. Por ejemplo, un modelo de simulación puede evaluar qué sucede si se redistribuyen tareas entre estaciones, se implementa automatización en etapas repetitivas o se ajustan horarios de personal en picos de demanda. Cada escenario proporciona datos sobre su impacto en el tiempo de ciclo, permitiendo a los gerentes seleccionar la opción más efectiva antes de realizar inversiones o cambios operativos. 4. Reducción de cuellos de botella Los cuellos de botella son responsables de gran parte del tiempo perdido en los procesos. La simulación permite identificar estos puntos críticos y cuantificar su efecto sobre el ciclo total. Una vez detectados, los gerentes pueden implementar soluciones específicas, como aumentar capacidad, reasignar recursos o modificar la secuencia de tareas, logrando una disminución significativa de los tiempos de ciclo. Además, la simulación permite evaluar cómo los cambios en un área afectan al resto del proceso, asegurando que la solución no genere problemas en otra parte del sistema. 5. Integración con herramientas de analítica y datos en tiempo real Las soluciones modernas de simulación se integran con sistemas de analítica avanzada y fuentes de datos en tiempo real, lo que permite ajustar los modelos a las condiciones actuales de operación. Por ejemplo, plataformas conectadas a sistemas ERP pueden alimentar la simulación con información sobre volúmenes de producción, tiempos de espera y disponibilidad de recursos. Esto proporciona a los gerentes una visión precisa y dinámica del proceso, aumentando la efectividad de las decisiones orientadas a reducir el tiempo de ciclo. 6. Aplicación en mejora continua y Lean Management La simulación de procesos no solo ayuda a reducir el tiempo de ciclo de manera puntual, sino que también se integra perfectamente con metodologías de mejora continua, Lean y Six Sigma. Al modelar procesos y evaluar el impacto de cambios incrementales, las empresas pueden implementar mejoras sostenibles, eliminar desperdicios y optimizar recursos de forma sistemática. Esto permite a los gerentes consolidar un enfoque de mejora continua basado en datos concretos y resultados medibles. 7. Casos de éxito en reducción de tiempos de ciclo Diversas industrias han logrado reducciones significativas en sus tiempos de ciclo gracias a la simulación. En manufactura, algunas empresas han optimizado líneas de producción reduciendo tiempos de espera entre estaciones, aumentando la productividad hasta en un 20%. En el sector logístico, la simulación ha permitido reorganizar rutas de transporte y procesos de almacén, reduciendo el tiempo de entrega a clientes finales de manera sustancial. Incluso en servicios, la simulación ha ayudado a redistribuir recursos en atención al cliente, disminuyendo tiempos de respuesta y aumentando la satisfacción del usuario. Conclusión El impacto de la simulación de procesos en la reducción de tiempos de ciclo es profundo y estratégico. Permite a los directivos identificar ineficiencias, optimizar recursos y probar cambios antes de implementarlos, minimizando riesgos y garantizando mejoras sostenibles. Al integrar la simulación con análisis de datos, metodologías Lean y prácticas de mejora continua, las empresas no solo reducen tiempos de ciclo, sino que también fortalecen su capacidad de respuesta, eficiencia operativa y competitividad en el mercado. Para un gerente moderno, dominar y aplicar la simulación de procesos es clave para transformar los tiempos de ciclo en un motor de eficiencia y ventaja estratégica.

¿Cómo se integra la simulación de procesos con la analítica de datos empresariales?

5. ¿Cómo se integra la simulación de procesos con la analítica de datos empresariales? La integración de la simulación de procesos con la analítica de datos empresariales representa una de las tendencias más poderosas en la gestión moderna. En un entorno empresarial competitivo, los directivos necesitan no solo comprender cómo funcionan sus operaciones, sino también prever resultados, optimizar recursos y tomar decisiones estratégicas basadas en información sólida. La combinación de simulación y analítica transforma los datos en insights accionables, generando escenarios predictivos y soluciones operativas que impulsan la eficiencia y la innovación. 1. La importancia de la analítica de datos en la simulación La analítica de datos proporciona el insumo crítico para que los modelos de simulación sean precisos y confiables. Datos históricos sobre tiempos de procesamiento, volúmenes de producción, flujos de trabajo, recursos disponibles y variabilidad de la demanda permiten construir modelos realistas que reflejan el comportamiento real del proceso. Para los gerentes, esto significa que las decisiones tomadas a partir de la simulación no se basan en suposiciones, sino en evidencia cuantificable, aumentando la certeza y reduciendo riesgos. 2. Alimentando la simulación con datos en tiempo real La integración avanzada permite que los modelos de simulación se nutran de datos en tiempo real provenientes de sistemas ERP, CRM, IoT o sensores de producción. Esto posibilita analizar procesos tal como ocurren en la práctica, evaluar impactos inmediatos de cambios y ajustar decisiones operativas de manera dinámica. Por ejemplo, si un incremento repentino en la demanda afecta la capacidad de producción, la simulación puede mostrar en tiempo real cómo redistribuir recursos o modificar la secuencia de operaciones para mantener la eficiencia. 3. Análisis predictivo y escenarios estratégicos Combinando simulación y analítica avanzada, los gerentes pueden ir más allá de la evaluación de procesos actuales y generar predicciones sobre el futuro. Algoritmos de machine learning y análisis predictivo permiten anticipar patrones de demanda, identificar cuellos de botella futuros y estimar el impacto de nuevas inversiones o cambios organizativos. Esto convierte a la simulación en una herramienta estratégica, donde cada decisión se prueba previamente en escenarios virtuales para evaluar riesgos y oportunidades antes de implementarlas en la realidad. 4. Optimización de procesos y recursos La integración con analítica de datos permite identificar áreas de mejora con precisión quirúrgica. Por ejemplo, se pueden analizar patrones de uso de recursos, identificar etapas de proceso redundantes o evaluar la eficiencia de equipos y personal. La simulación muestra el impacto de ajustes específicos, mientras que la analítica cuantifica los beneficios potenciales, como reducción de costos, aumento de productividad o mejora en los tiempos de ciclo. Para un gerente, esto significa poder tomar decisiones informadas que optimicen recursos y maximicen resultados. 5. Visualización y comunicación de insights Una ventaja clave de esta integración es la capacidad de comunicar resultados complejos de manera clara y persuasiva. Herramientas de visualización de datos, dashboards interactivos y reportes dinámicos permiten que los directivos comprendan cómo afectan las decisiones a todo el sistema empresarial. Esta claridad facilita la alineación entre departamentos, mejora la colaboración y fortalece la toma de decisiones estratégicas, convirtiendo datos complejos en una narrativa comprensible y accionable. 6. Aplicaciones en distintos sectores La integración de simulación y analítica de datos tiene aplicaciones en diversos sectores. En manufactura, permite optimizar líneas de producción y reducir tiempos de ciclo. En logística, facilita la planificación de rutas, inventarios y almacenamiento, minimizando costos y mejorando tiempos de entrega. En servicios, ayuda a redistribuir personal y recursos en función de la demanda, mejorando la experiencia del cliente y aumentando la eficiencia operativa. En todos los casos, la combinación de datos y simulación proporciona un enfoque basado en evidencia que fortalece la toma de decisiones estratégicas. 7. Casos de éxito y beneficios gerenciales Empresas líderes han implementado esta integración para transformar su operación. Por ejemplo, una compañía de logística integró simulación con analítica de datos de seguimiento en tiempo real, logrando reducir tiempos de entrega en un 18% y optimizando la asignación de vehículos. En manufactura, se han realizado simulaciones alimentadas por datos de sensores IoT, anticipando cuellos de botella y reduciendo desperdicios en un 12%. Estos resultados demuestran que la combinación de simulación y analítica permite a los gerentes tomar decisiones más rápidas, precisas y con un impacto positivo tangible en la operación. Conclusión La integración de la simulación de procesos con la analítica de datos empresariales transforma la manera en que las organizaciones toman decisiones. Permite pasar de un enfoque reactivo a uno proactivo y predictivo, proporcionando insights claros, evaluando alternativas estratégicas y optimizando recursos de manera medible. Para los directivos, esta combinación representa una ventaja competitiva, ya que convierte los datos en decisiones inteligentes y sostenibles, mejora la eficiencia operativa y fortalece la capacidad de respuesta frente a cambios del mercado o la demanda. En un mundo empresarial dinámico, dominar esta integración no es opcional: es esencial para liderar con visión y precisión.

¿Qué errores comunes se deben evitar al implementar simulación de procesos?

6. ¿Qué errores comunes se deben evitar al implementar simulación de procesos? La simulación de procesos se ha convertido en una herramienta estratégica para mejorar la eficiencia operativa, reducir costos y optimizar la toma de decisiones. Sin embargo, su implementación no está exenta de riesgos. Muchos proyectos fracasan o generan resultados subóptimos debido a errores frecuentes que pueden evitarse con una planificación adecuada y un enfoque gerencial informado. Comprender estos errores y cómo prevenirlos es esencial para garantizar que la simulación cumpla su propósito como instrumento de mejora empresarial. 1. Falta de definición clara de objetivos Uno de los errores más comunes es iniciar un proyecto de simulación sin definir claramente los objetivos estratégicos. Sin metas precisas, los modelos pueden enfocarse en métricas irrelevantes, generando información que no contribuye a la toma de decisiones. Para los gerentes, es vital establecer qué se busca lograr con la simulación: reducción de tiempos de ciclo, optimización de recursos, mejora en la satisfacción del cliente o identificación de cuellos de botella. Un objetivo bien definido orienta todo el proceso, desde la recolección de datos hasta el análisis de resultados. 2. Datos insuficientes o inexactos La precisión de una simulación depende directamente de la calidad de los datos utilizados. Utilizar información incompleta, desactualizada o incorrecta puede llevar a modelos que no reflejen la realidad operativa. Esto genera decisiones basadas en supuestos erróneos, aumentando riesgos y costos. Para evitar este error, los gerentes deben garantizar la recopilación de datos confiables y representativos, incluyendo tiempos de procesamiento, volúmenes, recursos disponibles y variabilidad en la operación. La integración con sistemas ERP, CRM y sensores de producción ayuda a mantener los modelos alimentados con datos precisos y actualizados. 3. Complejidad innecesaria del modelo Otro error frecuente es crear modelos demasiado complejos, con múltiples variables y escenarios que dificultan la interpretación. Si bien la simulación permite incluir muchos detalles, un exceso de complejidad puede hacer que los resultados sean difíciles de analizar y aplicar. Para los gerentes, es recomendable enfocarse en los elementos críticos del proceso, priorizando aquellos que tienen mayor impacto en los objetivos estratégicos. La simplicidad funcional combinada con la precisión en las variables clave garantiza modelos útiles y accionables. 4. Falta de validación y verificación del modelo Un modelo de simulación sin validar puede producir resultados engañosos. La validación asegura que el modelo refleja fielmente el comportamiento real del proceso, mientras que la verificación confirma que el modelo funciona según lo diseñado. Ignorar estas etapas puede llevar a decisiones equivocadas, inversiones innecesarias o cambios operativos que no generan los beneficios esperados. Los gerentes deben exigir pruebas rigurosas y comparaciones con datos históricos para garantizar la confiabilidad de los modelos antes de tomar decisiones estratégicas. 5. No involucrar a los usuarios y stakeholders clave La simulación no debe ser un ejercicio aislado del equipo de TI o del área de ingeniería de procesos. No involucrar a los usuarios clave, gerentes de área y personal operativo puede generar resistencia al cambio o resultados que no consideren factores prácticos del día a día. La colaboración interdisciplinaria asegura que el modelo incluya variables reales y que los resultados sean comprensibles y aplicables. Además, facilita la adopción de mejoras derivadas de la simulación. 6. Ignorar la variabilidad y factores externos Algunos proyectos de simulación subestiman la variabilidad del proceso o factores externos, como cambios en la demanda, interrupciones de proveedores o condiciones regulatorias. Esto puede generar resultados optimistas que no se replican en la realidad. La simulación avanzada permite incorporar escenarios estocásticos y aleatorios, ofreciendo una visión más realista de posibles resultados. Para la gerencia, esto significa decisiones basadas en probabilidades y riesgos medidos, en lugar de predicciones estáticas y poco confiables. 7. No aprovechar los resultados para la mejora continua Finalmente, un error frecuente es tratar la simulación como un ejercicio puntual, sin integrar los hallazgos en la estrategia de mejora continua. La verdadera ventaja de la simulación radica en su capacidad para informar decisiones iterativas y ajustes progresivos en los procesos. Los gerentes deben usar los insights generados para implementar cambios, monitorear resultados y ajustar los modelos en ciclos continuos, consolidando una cultura de optimización y eficiencia sostenible. Conclusión Evitar estos errores es clave para que la simulación de procesos cumpla su papel estratégico. La planificación clara, la recopilación de datos precisos, la validación del modelo, la simplicidad funcional, la participación de stakeholders y la integración con la mejora continua garantizan que la simulación no solo represente la realidad, sino que genere decisiones efectivas y sostenibles. Para un gerente moderno, dominar estas prácticas es fundamental para convertir la simulación en una herramienta de innovación, eficiencia y ventaja competitiva, evitando inversiones innecesarias y maximizando el retorno de cada proyecto.

¿Qué beneficios obtiene un equipo gerencial al usar simulación de escenarios?

7. ¿Qué beneficios obtiene un equipo gerencial al usar simulación de escenarios? En un entorno empresarial cada vez más competitivo y dinámico, los equipos gerenciales necesitan herramientas que les permitan anticipar riesgos, evaluar alternativas y tomar decisiones estratégicas basadas en evidencia. La simulación de escenarios se ha convertido en una herramienta indispensable para lograr estos objetivos, ya que ofrece la capacidad de proyectar diferentes futuros posibles y entender cómo las decisiones impactarán en los procesos, recursos y resultados de la organización. 1. Mejora en la toma de decisiones estratégicas Uno de los principales beneficios para los equipos gerenciales es la capacidad de tomar decisiones más informadas y precisas. La simulación de escenarios permite evaluar múltiples alternativas antes de implementar cambios reales, mostrando cómo cada opción afectará el desempeño operativo, financiero y de recursos humanos. Por ejemplo, antes de aumentar la capacidad de producción o modificar la estructura organizativa, los gerentes pueden simular distintos escenarios para identificar la opción que maximiza resultados y minimiza riesgos. Esto reduce la incertidumbre y permite decisiones más estratégicas y seguras. 2. Visualización clara de impactos y riesgos La simulación ofrece representaciones visuales de los procesos y sus posibles resultados, facilitando la comprensión de situaciones complejas. Los gerentes pueden observar cómo los cambios en una parte del sistema afectan al resto de la operación, identificando cuellos de botella, sobrecarga de recursos o impactos financieros antes de que ocurran en la realidad. Esta capacidad de anticipación es crucial para gestionar riesgos, planificar contingencias y garantizar la continuidad operativa en entornos inciertos. 3. Identificación de oportunidades de optimización Mediante la simulación de escenarios, los equipos gerenciales pueden detectar oportunidades de mejora que no son evidentes a simple vista. Por ejemplo, redistribuir tareas, ajustar horarios, invertir en tecnología o reorganizar procesos puede generar ahorros significativos, mejorar tiempos de ciclo y aumentar la productividad. La simulación permite probar estas alternativas virtualmente, garantizando que las acciones implementadas tengan un impacto real y positivo en la operación. 4. Fomento de la colaboración y alineación del equipo Los escenarios simulados proporcionan una herramienta común de análisis para todo el equipo gerencial. Esto facilita la discusión de estrategias, la alineación de objetivos y la toma de decisiones conjunta. Al visualizar los efectos de distintas alternativas en un modelo compartido, los gerentes pueden debatir opciones de manera objetiva, basándose en datos concretos y no en percepciones individuales. Esta colaboración fortalece la cohesión del equipo y mejora la calidad de las decisiones estratégicas. 5. Capacidad de planificación ante incertidumbre Los mercados y entornos operativos actuales son altamente dinámicos, con cambios frecuentes en la demanda, regulaciones, competencia y tecnología. La simulación de escenarios permite anticipar estos cambios y preparar respuestas adecuadas. Por ejemplo, un escenario puede mostrar cómo un aumento repentino de la demanda afectaría la capacidad de producción y la disponibilidad de inventarios, mientras que otro puede evaluar el impacto de una nueva normativa en los procesos internos. Esta planificación anticipada convierte a los equipos gerenciales en más ágiles y resilientes frente a la incertidumbre. 6. Soporte para la innovación y transformación digital Los equipos gerenciales que utilizan simulación de escenarios pueden explorar nuevas ideas y estrategias sin comprometer recursos reales. Esto fomenta la innovación, ya que permite experimentar con modelos de negocio, reorganización de procesos, adopción de nuevas tecnologías o implementación de soluciones digitales antes de su ejecución. La simulación se convierte en un laboratorio estratégico donde los líderes pueden probar alternativas y validar su viabilidad antes de realizar inversiones significativas. 7. Mejora en la comunicación con stakeholders Finalmente, la simulación de escenarios facilita la comunicación de decisiones complejas a stakeholders internos y externos. Los modelos visuales y los resultados proyectados hacen más comprensible cómo las decisiones estratégicas impactarán la organización, aumentando la transparencia y la confianza en la gestión. Esto es particularmente valioso para presentar planes de inversión, cambios operativos o estrategias de crecimiento a la alta dirección, consejos de administración o socios comerciales. Conclusión El uso de la simulación de escenarios brinda a los equipos gerenciales una ventaja estratégica significativa. Permite tomar decisiones más precisas, anticipar riesgos, identificar oportunidades de mejora, fomentar la colaboración interna, planificar ante la incertidumbre, impulsar la innovación y mejorar la comunicación con stakeholders. En un entorno empresarial donde cada decisión puede tener un impacto crítico, la simulación de escenarios se convierte en una herramienta esencial para transformar la incertidumbre en conocimiento, optimizar recursos y garantizar resultados sostenibles. Para un equipo gerencial moderno, dominar esta capacidad no es opcional, sino un factor clave de éxito y liderazgo estratégico.

¿Cómo puede la simulación anticipar el impacto de cambios regulatorios en procesos?

8. ¿Cómo puede la simulación anticipar el impacto de cambios regulatorios en procesos? En un entorno empresarial cada vez más regulado, las organizaciones enfrentan constantes modificaciones legales, normativas de seguridad, estándares ambientales y requisitos fiscales. Estos cambios regulatorios pueden tener un impacto significativo en los procesos operativos, la eficiencia, los costos y la competitividad de la empresa. La simulación de procesos se ha convertido en una herramienta estratégica para anticipar estos impactos, permitiendo a los equipos gerenciales evaluar escenarios, minimizar riesgos y diseñar planes de acción proactivos. 1. Comprendiendo la relación entre regulación y procesos Antes de evaluar el impacto de un cambio regulatorio, es fundamental entender cómo afecta los procesos existentes. Por ejemplo, una nueva normativa ambiental puede exigir cambios en la disposición de residuos, generación de emisiones o manejo de materiales peligrosos. Estas modificaciones pueden aumentar los tiempos de ciclo, generar costos adicionales o requerir ajustes en la capacidad de producción. La simulación permite modelar estos efectos de manera precisa, ofreciendo a los directivos una visión anticipada de cómo los procesos se verán afectados. 2. Modelado de escenarios regulatorios La simulación de procesos permite crear escenarios hipotéticos que reflejen distintas interpretaciones de la nueva regulación. Por ejemplo, se puede modelar un escenario donde se cumpla estrictamente la normativa, otro donde se adopten medidas parciales y un tercero donde se implementen procesos optimizados para cumplir la regulación sin afectar significativamente la productividad. Estos modelos ayudan a los gerentes a comparar alternativas, identificar riesgos y evaluar la viabilidad operativa antes de realizar cambios reales. 3. Identificación de cuellos de botella y puntos críticos Los cambios regulatorios a menudo introducen nuevas tareas, controles o procedimientos que pueden generar cuellos de botella en el proceso. La simulación permite identificar estos puntos críticos antes de que afecten la operación, evaluando la capacidad de recursos, tiempos de espera y flujos de trabajo. Por ejemplo, si una nueva norma requiere inspecciones adicionales en un punto de control de calidad, la simulación puede mostrar cómo esta actividad impactará el tiempo total de producción y dónde se necesitan ajustes de recursos para mantener la eficiencia. 4. Optimización de recursos y reducción de riesgos Una vez identificados los impactos potenciales, la simulación permite probar estrategias para optimizar recursos y mitigar riesgos. Esto incluye redistribución de personal, ajustes en horarios, incorporación de tecnologías o automatización de tareas adicionales. Los gerentes pueden evaluar distintas alternativas sin interrumpir la operación real, asegurando que los cambios regulatorios se cumplan de manera eficiente y con el menor impacto posible sobre la productividad y los costos. 5. Integración con sistemas de datos y analítica La simulación se potencia cuando se integra con sistemas ERP, sensores de producción y herramientas de analítica de datos. Esta integración permite que los modelos reflejen con precisión la operación actual y simulen cómo los cambios regulatorios afectarán el desempeño real. Por ejemplo, al incorporar datos de inventarios, tiempos de procesamiento y capacidades de recursos, la simulación puede predecir con mayor exactitud cómo un nuevo requerimiento legal impactará el flujo de trabajo y los resultados financieros. 6. Planificación estratégica y toma de decisiones Para los gerentes, la capacidad de anticipar el impacto de cambios regulatorios mediante simulación se traduce en decisiones más estratégicas y oportunas. Pueden diseñar planes de acción, asignar presupuestos, capacitar al personal y ajustar procesos antes de que la regulación entre en vigor. Esta proactividad reduce riesgos legales, evita sanciones y garantiza la continuidad operativa. Además, permite evaluar el costo-beneficio de distintas estrategias de cumplimiento, identificando la opción más eficiente para la organización. 7. Casos de aplicación Empresas en sectores altamente regulados, como la farmacéutica, la energética o la alimentaria, han utilizado la simulación para anticipar cambios normativos. Por ejemplo, en la industria farmacéutica, la simulación permitió evaluar el impacto de nuevas regulaciones de calidad en los procesos de producción, optimizando recursos y evitando retrasos en la entrega de productos críticos. En la industria alimentaria, se modelaron escenarios para cumplir con normativas de etiquetado y trazabilidad, asegurando cumplimiento sin afectar la eficiencia de la planta. Estos casos muestran cómo la simulación permite transformar incertidumbre regulatoria en conocimiento estratégico y operativo. Conclusión La simulación de procesos proporciona a los equipos gerenciales una herramienta poderosa para anticipar y gestionar los impactos de cambios regulatorios. Permite modelar escenarios, identificar riesgos, optimizar recursos y planificar acciones antes de que los cambios afecten la operación real. Esto no solo asegura el cumplimiento normativo, sino que también protege la eficiencia, reduce costos y fortalece la capacidad de respuesta de la organización. Para un gerente moderno, dominar la simulación en este contexto significa transformar la incertidumbre regulatoria en una ventaja estratégica, tomando decisiones informadas, oportunas y sostenibles.

¿Qué consideraciones deben tener los gerentes al seleccionar un software de simulación?

9. ¿Qué consideraciones deben tener los gerentes al seleccionar un software de simulación? La elección de un software de simulación de procesos es una decisión estratégica que puede impactar significativamente la eficiencia operativa, la toma de decisiones y la competitividad de una empresa. Un gerente moderno no solo busca herramientas con capacidad técnica, sino soluciones que se alineen con los objetivos corporativos, sean escalables, integrables con sistemas existentes y capaces de ofrecer resultados claros y accionables. Seleccionar el software adecuado requiere evaluar múltiples factores, desde la funcionalidad hasta la facilidad de uso y la capacidad de generar valor tangible. 1. Alineación con objetivos estratégicos El primer criterio que un gerente debe considerar es si el software de simulación se ajusta a los objetivos estratégicos de la empresa. Por ejemplo, si la prioridad es optimizar la producción, el software debe permitir modelar líneas de manufactura, identificar cuellos de botella y evaluar alternativas de mejora. Si el objetivo es mejorar la atención al cliente, el software debe enfocarse en procesos de servicio y flujos de trabajo administrativos. Un alineamiento claro garantiza que la inversión en software tenga un retorno tangible y contribuya a las metas corporativas. 2. Facilidad de uso y adopción por el equipo Incluso el software más potente pierde valor si el equipo gerencial y operativo no puede utilizarlo de manera efectiva. La interfaz debe ser intuitiva, la curva de aprendizaje razonable y la documentación suficiente para facilitar la capacitación. Además, es importante que el software permita a los usuarios crear, modificar y analizar modelos sin depender constantemente de especialistas externos. La facilidad de uso asegura una adopción más rápida y maximiza el retorno de la inversión. 3. Capacidad de modelar procesos complejos La herramienta seleccionada debe ser capaz de representar con precisión los procesos de la empresa, incluyendo múltiples variables, interacciones entre recursos, tiempos de espera, variabilidad en la demanda y escenarios estocásticos. Algunos softwares, como Arena o AnyLogic, permiten simulación discreta, continua y basada en agentes, lo que ofrece flexibilidad para distintos tipos de procesos. Para los gerentes, esta capacidad significa poder modelar la realidad de manera fiel y tomar decisiones basadas en datos confiables. 4. Integración con sistemas y datos existentes Un aspecto crítico es la capacidad del software para integrarse con sistemas corporativos existentes, como ERP, CRM, plataformas de analítica y bases de datos. Esto permite que la simulación se alimente de datos reales y actualizados, mejorando la precisión de los modelos y la relevancia de los escenarios evaluados. La integración facilita también la generación de reportes y dashboards que los directivos pueden utilizar para comunicar resultados a otros stakeholders. 5. Escalabilidad y flexibilidad Los procesos empresariales cambian constantemente, por lo que el software debe ser escalable y flexible. Debe permitir modelar procesos adicionales, adaptar escenarios a nuevas condiciones del mercado y evolucionar junto con la empresa. Un software rígido puede limitar la capacidad de análisis y volverse obsoleto rápidamente, mientras que una solución flexible asegura que la simulación siga siendo útil a largo plazo. 6. Capacidad de análisis y visualización de resultados Un buen software de simulación no solo genera resultados numéricos, sino que ofrece herramientas de visualización y análisis que facilitan la interpretación y la toma de decisiones. Dashboards interactivos, gráficos de flujo, diagramas de recursos y mapas de procesos permiten a los gerentes comprender cómo los cambios afectan la operación, identificar cuellos de botella y evaluar el impacto de decisiones estratégicas de manera clara y convincente. 7. Soporte, actualizaciones y comunidad de usuarios La elección del software también debe considerar la disponibilidad de soporte técnico, actualizaciones periódicas y la existencia de una comunidad de usuarios activa. Esto garantiza que la empresa pueda resolver problemas rápidamente, acceder a nuevas funcionalidades y aprender de las mejores prácticas de otras organizaciones. Para los gerentes, un buen soporte reduce riesgos y asegura que la inversión en tecnología tenga un valor sostenido. 8. Costo y retorno de inversión Finalmente, los gerentes deben evaluar el costo del software frente al valor que generará para la organización. Esto incluye no solo el precio de adquisición, sino también los costos de capacitación, implementación, integración y mantenimiento. El análisis de retorno de inversión (ROI) debe considerar la reducción de tiempos de ciclo, optimización de recursos, disminución de errores y mejoras en la toma de decisiones estratégicas que el software puede proporcionar. Conclusión Seleccionar un software de simulación de procesos no es solo una decisión tecnológica, sino un paso estratégico que impacta directamente en la eficiencia, la toma de decisiones y la competitividad de la empresa. Los gerentes deben considerar alineación con objetivos estratégicos, facilidad de uso, capacidad de modelar procesos complejos, integración con sistemas existentes, escalabilidad, visualización de resultados, soporte y retorno de inversión. Una elección informada garantiza que la simulación se convierta en una herramienta poderosa para optimizar procesos, anticipar riesgos y tomar decisiones estratégicas con confianza y precisión.

¿Cómo puede la simulación mejorar la experiencia del cliente en procesos de servicio?

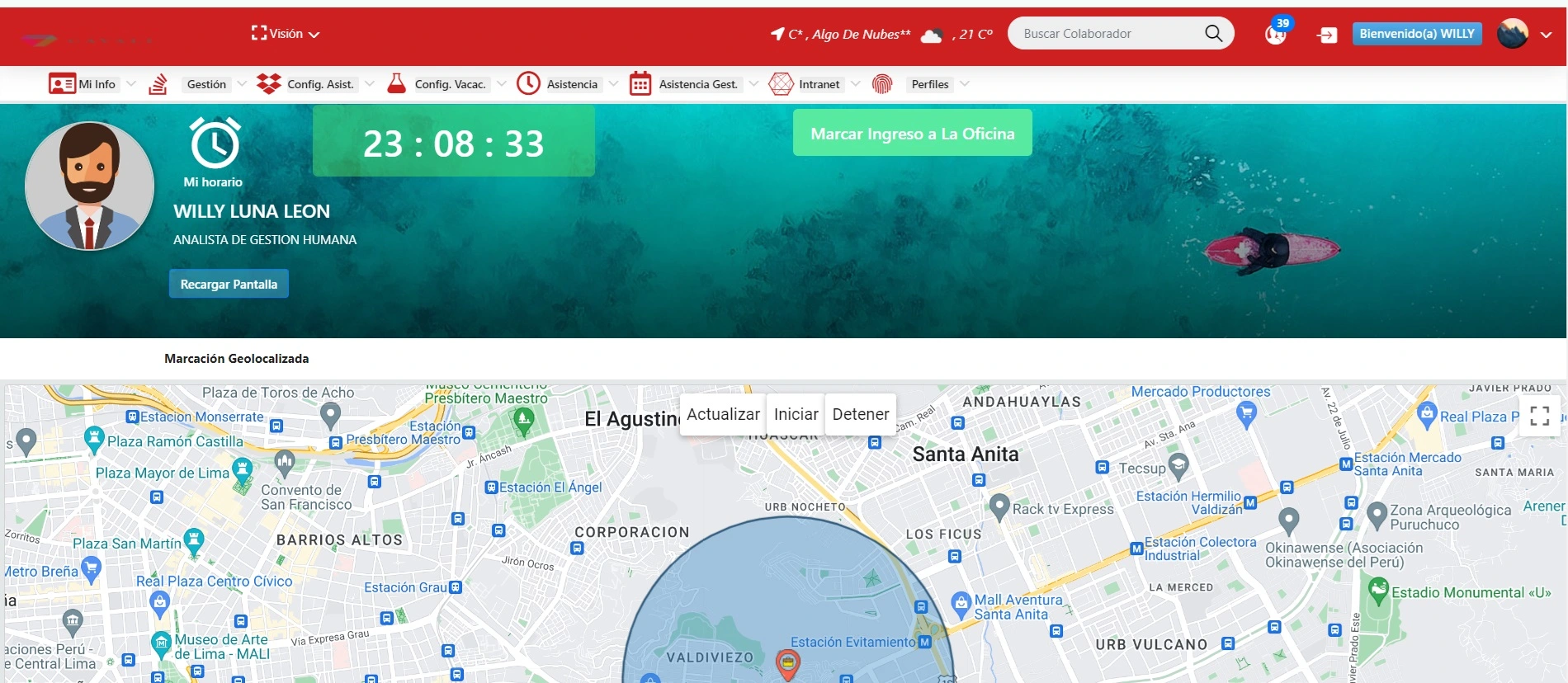

10. ¿Cómo puede la simulación mejorar la experiencia del cliente en procesos de servicio? En la economía actual, donde la competitividad depende cada vez más de la calidad del servicio y la satisfacción del cliente, la simulación de procesos se ha convertido en una herramienta clave para optimizar la experiencia del usuario. No se trata únicamente de eficiencia operativa; mejorar la experiencia del cliente requiere anticipar necesidades, reducir tiempos de espera, garantizar consistencia y personalizar interacciones. La simulación permite modelar, analizar y optimizar los procesos de servicio para ofrecer resultados medibles y tangibles que impactan directamente en la percepción y fidelización del cliente. 1. Comprendiendo la experiencia del cliente en el contexto operativo La experiencia del cliente no depende únicamente de un producto o servicio final, sino de todo el flujo de interacción con la empresa. Desde la solicitud inicial hasta la entrega del servicio, cada paso puede generar satisfacción o frustración. La simulación permite mapear todo este flujo, identificando puntos críticos donde se generan retrasos, errores o ineficiencias que afectan la percepción del cliente. Para los gerentes, esto significa que cada proceso puede ser optimizado para maximizar la satisfacción y minimizar puntos de dolor. 2. Reducción de tiempos de espera y agilización de procesos Uno de los aspectos más sensibles de la experiencia del cliente es el tiempo que debe esperar para recibir un servicio. La simulación de procesos permite modelar escenarios donde se evalúa la asignación de recursos, la carga de trabajo en distintos horarios y la capacidad de atención en diferentes puntos de interacción. Al analizar estos escenarios, los gerentes pueden tomar decisiones que reduzcan tiempos de espera, optimicen la asignación de personal y mejoren la eficiencia de los procesos de atención al cliente. Esto genera una experiencia más ágil y satisfactoria. 3. Personalización y adaptación del servicio La simulación también permite evaluar cómo distintos perfiles de clientes interactúan con los procesos de servicio. Por ejemplo, algunos clientes pueden requerir atención más especializada o pasos adicionales en el proceso. Modelar estas interacciones permite diseñar flujos de trabajo adaptativos, donde el sistema asigna recursos y prioridades según las necesidades de cada cliente. Para los equipos gerenciales, esto representa una ventaja competitiva, ya que la personalización aumenta la fidelidad y la percepción de calidad del servicio. 4. Identificación de cuellos de botella y puntos de fricción En cualquier proceso de servicio existen etapas donde se acumulan tareas, generando retrasos y errores que afectan la experiencia del cliente. La simulación permite identificar estos cuellos de botella y puntos de fricción antes de que impacten negativamente. Una vez detectados, se pueden implementar ajustes en recursos, secuencias de tareas o tecnologías de soporte para mejorar el flujo de atención. Esto asegura que los clientes perciban un servicio fluido, rápido y eficiente. 5. Evaluación de escenarios de alta demanda Los picos de demanda son momentos críticos en la experiencia del cliente, donde la empresa puede perder eficiencia o calidad si no está preparada. La simulación permite modelar escenarios de alta demanda y evaluar cómo afectan los procesos de servicio. Esto permite anticipar necesidades de personal, ajustar horarios, optimizar recursos y diseñar planes de contingencia que garanticen que la calidad del servicio se mantenga incluso en momentos de presión. 6. Integración con analítica de datos y feedback del cliente La simulación se potencia cuando se integra con datos reales de clientes y métricas de desempeño, como tiempos de respuesta, tasas de resolución o encuestas de satisfacción. Esto permite crear modelos más precisos y evaluar cómo los cambios en los procesos impactan la experiencia del cliente de manera cuantificable. Para los gerentes, esta integración ofrece información valiosa para tomar decisiones estratégicas orientadas al cliente, medir resultados y ajustar procesos de manera continua. 7. Casos de éxito en servicios Empresas de telecomunicaciones, banca y atención médica han utilizado simulación de procesos para mejorar la experiencia del cliente. Por ejemplo, un banco pudo reducir los tiempos de espera en sucursales y call centers mediante redistribución de personal y optimización de flujos de atención, aumentando la satisfacción del cliente en un 25%. En hospitales, la simulación permitió reorganizar la atención de pacientes y tiempos de espera en emergencias, logrando un servicio más ágil y eficiente sin aumentar costos operativos. Estos casos muestran cómo la simulación traduce mejoras operativas en experiencias más satisfactorias para el cliente. Conclusión La simulación de procesos ofrece a los gerentes una herramienta poderosa para mejorar la experiencia del cliente en todos los puntos de interacción. Permite anticipar problemas, optimizar recursos, reducir tiempos de espera, personalizar la atención y garantizar un servicio consistente y eficiente. En un entorno donde la satisfacción del cliente es determinante para la competitividad, dominar la simulación se convierte en una ventaja estratégica que impacta directamente en la percepción de calidad, la fidelidad del cliente y el éxito empresarial sostenible. Para un gerente moderno, aplicar simulación de manera efectiva significa transformar los procesos operativos en experiencias excepcionales que generen valor y confianza a largo plazo. 🧾 Resumen Ejecutivo La simulación de procesos se ha consolidado como una herramienta estratégica fundamental para los equipos gerenciales modernos. Su aplicación no solo permite mejorar la eficiencia operativa, sino también anticipar riesgos, optimizar recursos y tomar decisiones estratégicas basadas en datos confiables. Las 10 preguntas desarrolladas en este artículo muestran cómo la simulación transforma la manera en que las organizaciones planifican, ejecutan y mejoran sus operaciones. 1. Selección de herramientas tecnológicas Contar con software especializado para simulación, desde plataformas de simulación discreta y continua hasta soluciones basadas en agentes, permite modelar procesos complejos, analizar flujos de trabajo y prever impactos antes de realizar cambios reales. Integraciones con analítica y cloud potencian la precisión y la colaboración entre equipos. 2. Identificación de cuellos de botella La simulación permite detectar puntos críticos que limitan la capacidad de producción o atención, facilitando decisiones proactivas que optimicen recursos, reduciendo tiempos de ciclo y mejorando la eficiencia general. 3. Apoyo a la toma de decisiones estratégicas Los directivos pueden evaluar múltiples alternativas, medir riesgos y proyectar escenarios futuros, asegurando que las decisiones estratégicas se basen en datos reales y predicciones confiables, en lugar de intuición o estimaciones subjetivas. 4. Reducción de tiempos de ciclo La optimización de procesos mediante simulación permite disminuir tiempos de ciclo, redistribuir tareas y eliminar ineficiencias, impactando directamente en la productividad, la rentabilidad y la capacidad de respuesta ante cambios de demanda. 5. Integración con analítica de datos empresariales La combinación de simulación y analítica avanzada transforma datos operativos en información accionable. Esto permite realizar predicciones, evaluar riesgos y oportunidades, y generar insights claros para la toma de decisiones estratégica y operativa. 6. Evitación de errores comunes Los proyectos de simulación exitosos requieren definición clara de objetivos, datos precisos, modelos validados, participación de stakeholders y enfoque en mejora continua. Evitar errores frecuentes maximiza la efectividad de la simulación y el retorno de inversión. 7. Beneficios para equipos gerenciales El uso de simulación de escenarios fortalece la colaboración del equipo, facilita la evaluación de alternativas estratégicas y permite planificar ante incertidumbre, promoviendo decisiones coherentes, informadas y alineadas con los objetivos corporativos. 8. Anticipación de cambios regulatorios La simulación ayuda a evaluar el impacto de modificaciones legales o normativas sobre los procesos, permitiendo ajustes anticipados que minimicen riesgos, aseguren cumplimiento y optimicen recursos. 9. Selección de software adecuado Los gerentes deben considerar funcionalidad, alineación con objetivos estratégicos, facilidad de uso, capacidad de integración, escalabilidad, análisis de resultados y retorno de inversión. La elección correcta asegura que la simulación sea una herramienta efectiva y sostenible. 10. Mejora de la experiencia del cliente La simulación optimiza los procesos de servicio, reduciendo tiempos de espera, eliminando cuellos de botella y personalizando la atención. Esto se traduce en mayor satisfacción del cliente, fidelización y ventaja competitiva en mercados altamente exigentes. Beneficios Integrales de WORKI 360 en Simulación de Procesos WORKI 360 se posiciona como una solución integral que potencia todas las ventajas de la simulación de procesos: Optimización estratégica: permite simular escenarios complejos y tomar decisiones basadas en datos confiables. Eficiencia operativa: identifica cuellos de botella, reduce tiempos de ciclo y maximiza la utilización de recursos. Integración con analítica y datos reales: convierte información empresarial en insights accionables. Mejora de la experiencia del cliente: garantiza procesos ágiles y consistentes, aumentando la satisfacción y fidelidad. Adaptación y cumplimiento: permite anticipar cambios regulatorios y planificar respuestas efectivas. En conjunto, la simulación de procesos mediante WORKI 360 ofrece a los directivos una plataforma poderosa para transformar la operación de la empresa, asegurando eficiencia, innovación y ventajas competitivas sostenibles.